柔性水下触觉传感器可随机械手灵活弯曲,和刚性机械手构成“刚柔并济”的类人结构,因此能够 “类人化”感知目标物的表面纹理、模量、形状等多维物理信息,是保障无人水下机器人作业自主作业的关键器件之一。根据信号产生的机理,柔性水下传感器可分为外供电和自驱动两种类型,具有灵敏度高、可拉伸性强、检测范围广和响应速度快等优势。然而,由外部电源供电的水下柔性传感器在高静水压环境下会因密封性差、结构失效和功能退化等问题而严重阻碍了其在深海中的应用。目前,在深水物体抓取领域中,耐高压、耐浸泡、高灵敏度和高载荷检测的柔性自驱动水下触压定位传感器的开发仍是一个挑战。

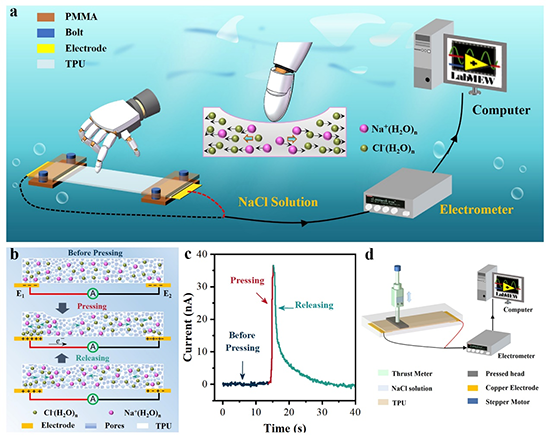

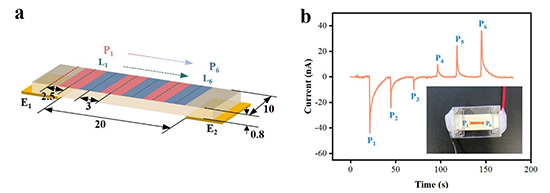

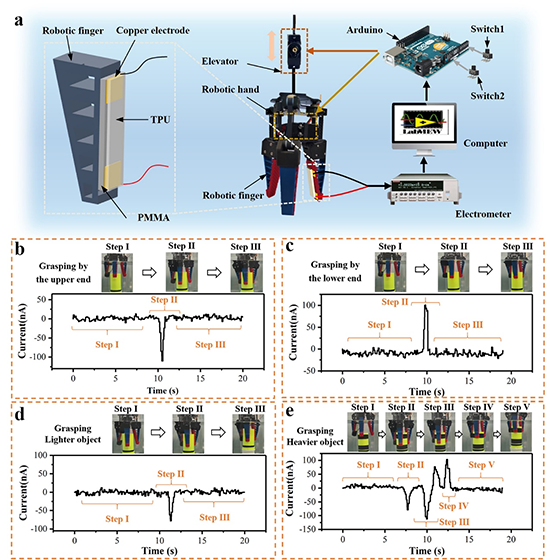

图1. 柔性自驱动水下多孔TPU薄膜触压和定位传感器的试验系统、工作原理图和试验装置图

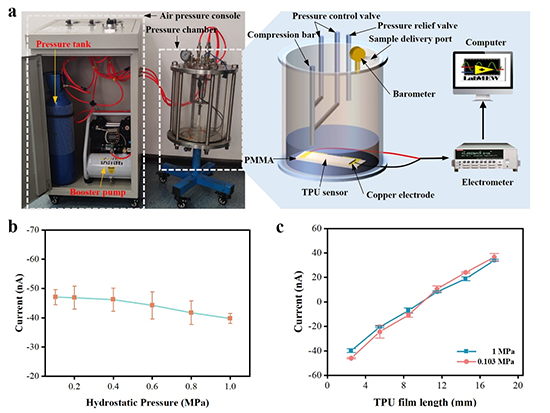

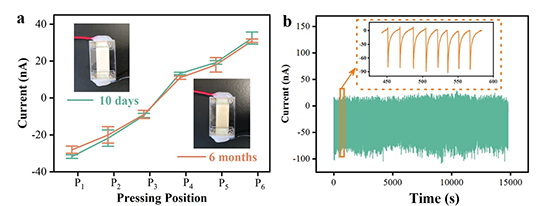

基于模拟深海高压试验舱设备,试验得到了电流信号与静水压之间的关系曲线,试验结果表明,电流幅值随静水压的增加而减小,电流幅值衰减率为15.53%,其影响可忽略不计。同时,通过实验可知,在静水压为1 MPa(水深100m)时,该多孔TPU薄膜传感器仍然具备传感和定位能力。对比了浸泡10天和6个月的多孔TPU薄膜传感器的性能,试验结果表明,传感器的电流幅值由浸泡10天的32.45nA降低到浸泡6个月的31nA,电流幅值仅降低了4.5%,且在600kPa高载荷循环按压超过1500次,传感器性能没有降低。

图5. 多孔TPU薄膜传感器在水下自主抓取中的应用

论文信息:Self-Powered Underwater Pressing and Position Sensing and Autonomous Object Grasping with a Porous Thermoplastic Polyurethane Film Sensor, Advanced Functional Materials, 2024, 2315648. DOI: 10.1002/adfm.202315648.

https://onlinelibrary.wiley.com/doi/10.1002/adfm.202315648

- 宁波材料所茅东升/陈海明团队 Adv. Mater.: 负焓助力热塑性弹性体长程回弹 2023-12-21

- 南京林业大学蔡晨阳 Matter:自驱动木材水合气凝胶解耦户外辐射制冷与持续发电 2026-02-18

- 山西师大崔小静 ACS Sensors:机器学习辅助热电水凝胶实现自驱动面部感知 2025-01-11

- 川大王玉忠院士团队 AFM:可升级回收阻燃泡沫塑料 2024-12-06