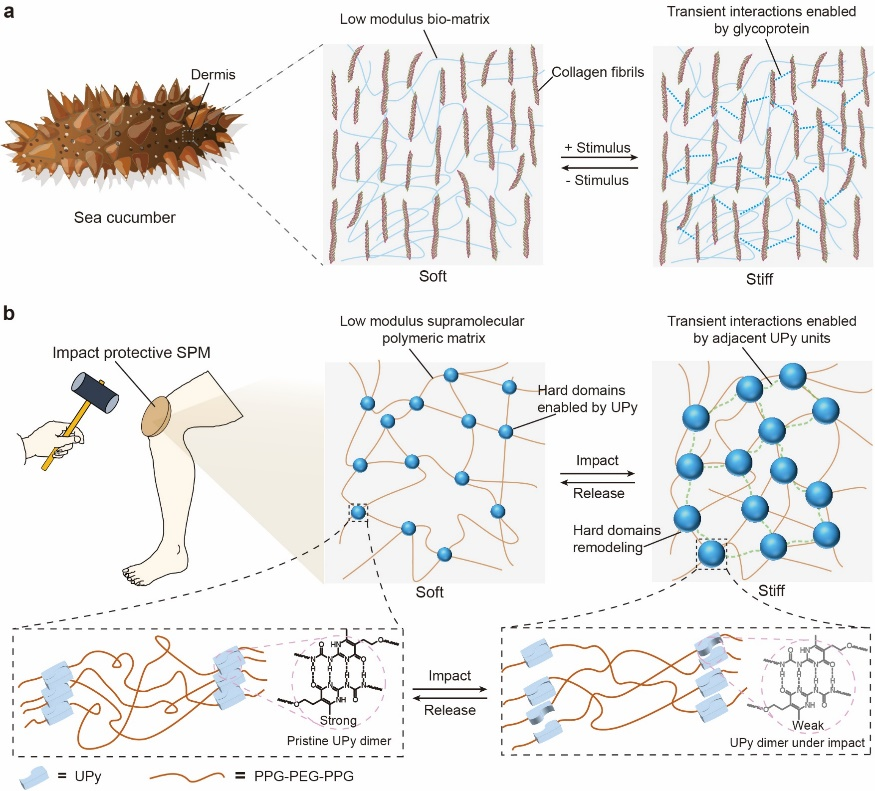

超分子聚合物材料 (Supramolecular Polymeric Materials, SPMs) 由于其动态和可逆的非共价相互作用,表现出许多特有的刺激响应性和力学适应性,并在很多领域获得了应用,但基于SPMs的冲击防护材料却鲜有报道。随着社会的进步,人们对冲击防护材料也提出了新的要求,例如:轻便、硬度可变、人体工程学等。自然界中,许多棘皮动物可以响应外部刺激而可逆地改变其真皮的硬度,实现抵御天敌等目的,表现出了刺激响应性和机械适应性。典型的例子是,海参中刚性胶原蛋白纤维可增强真皮组织中的软基质,并且刺激条件下通过相邻纤维间瞬态相互作用迅速增强其刚性(图1a)。然而,构筑这类软硬切换的冲击防护SPM,并探讨其分子机制,仍极富挑战。

图1. (a) 海参刺激条件下实现软硬转变的机理图;(b) 模仿海参的冲击防护超分子聚合物材料。

上海交通大学化学化工学院颜徐州研究员、俞炜教授和机械与动力工程学院谷国迎教授合作,设计了仿生海参真皮层的冲击防护SPM。分子设计如图1b所示,聚丙二醇-聚乙二醇-聚丙二醇(PPG-PEG-PPG)的柔性三嵌段共聚物模仿海参真皮的软基质,四重氢键(2-Ureido-4-Pyrimidone, UPy)二聚体形成的长程堆叠组装体模仿海参中胶原蛋白纤维。其中,UPy二聚体一方面由于其热力学稳定性可以促进硬段部分的形成,减少冲击过程中的变形;另一方面由于其动态性可以实现冲击过程中的吸能作用。基于此设计,实现了对海参真皮层结构和性能的仿生以及冲击防护材料的软硬切换,并以这一SPM为模型探讨了软硬切换和耗能的机理,最终拓展了SPM的相关应用。

流变研究表明,SPM比经过三氟乙酸(TFA)处理后的SPM,表现出更宽的平台模量和更长的松弛时间(图2a),证明了UPy在体系中的交联作用。进一步结合AFM和SAXS的结果,证明了UPy二聚体促进了纳米分相的形成,其中硬区域或软区域尺寸在30 nm左右。

图2. (a) SPM和TFA处理后的SPM的主曲线;(b) SPM的温度扫描;(c-d) AFM模量分布照片和 (e) 模量变化。

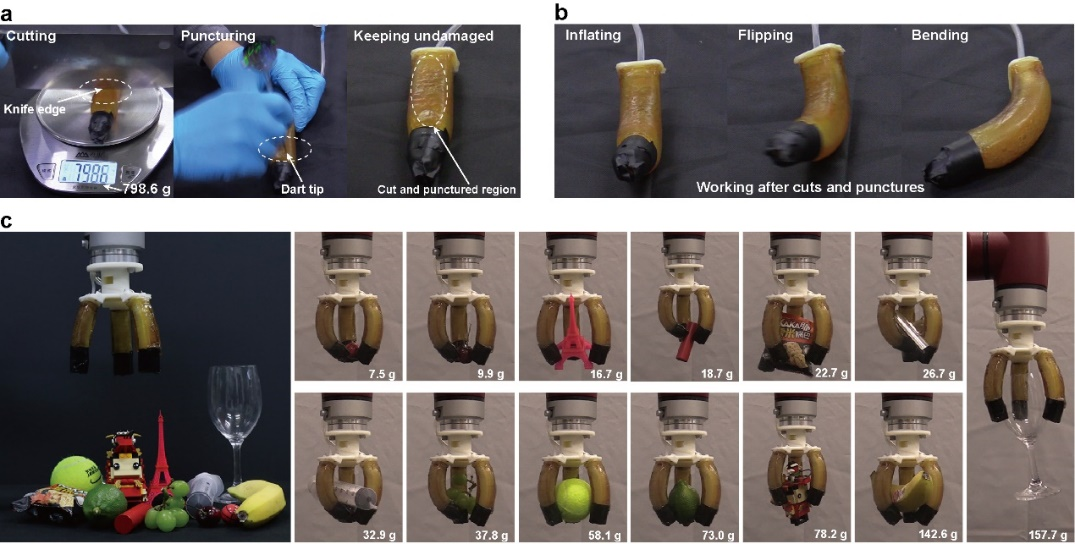

进一步表征证明了SPM冲击硬化特征和冲击防护性能。例如,球形SPM样品可在1 h后变平坦(图3a),通过轻轻拉或者按压可将SPM塑造成各种形状。但是施加巨大冲击时,如用力按压和自由落体触地后,SPM反而不发生明显形态变化(图3c-d)。此外,在静置的SPM上分别将尖锐的飞镖轻轻放置和自由落下,结果发现自由落下的高冲击力尖锐物体反而对SPM几乎不造成损伤(图3e-f)。这些结果表明了SPM显著的冲击硬化特征。利用SPM对鸡蛋进行包裹后,进行敲击,鸡蛋不会被砸碎,证明了冲击防护性能。

图3. (a-b) SPM的流动性和可塑性;(c-d) 冲击硬化性能;(e-f) 对飞镖冲击防护性能;(h-i) 冲击条件下对鸡蛋的保护作用。

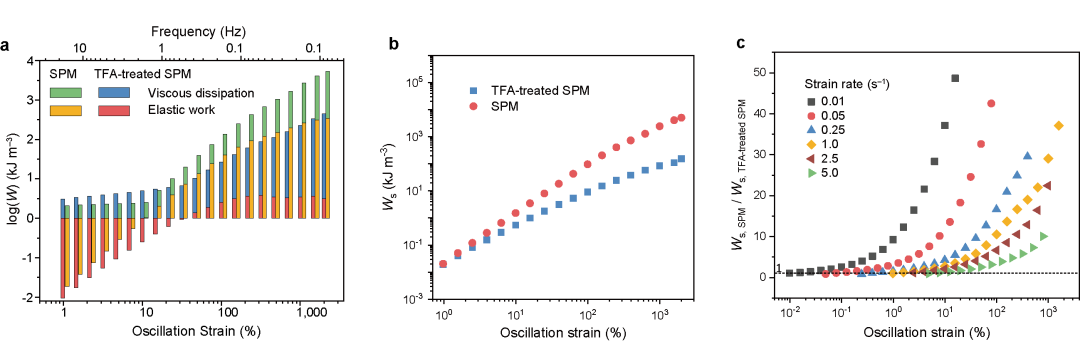

为了探讨了软硬切换和耗能的机理,以SPM为模型,利用流变仪表征了应变速率与耗能之间的关系,并采用应变速率频率叠加(Strain-Rate Frequency Superposition, SRFS)的方法分析了SPM的耗能特性(图4)。结果表明,SPM能量耗散主要由粘性耗散贡献。虽然TFA处理过的SPM和SPM耗能特征相似,但随着振荡应变的增加,SPM的耗散能量迅速超过了经TFA处理的SPM。这说明UPy二聚体在SPM中起到了重要的能量耗散作用。

图4. 通过SRFS方法研究弹性功能量耗散和粘性耗散。

此外,作者将SPM用于软体驱动器的皮肤,制备了冲击防护软体驱动器(图5),证明了SPM在软体机器人等方面的重要应用前景。

图5. 以SPM为皮肤的冲击防护软体驱动器。

总而言之,颜徐州等人受到海参真皮层启发,设计和制备了一种抗冲击SPM,实现了冲击防护材料的软硬切换和冲击硬化性能。SPM展现了良好的力学适应性和冲击防护性能,从而克服了传统抗冲击工程材料在刚度和柔软度之间的权衡问题。此外,以SPM为模型探讨了软硬切换和耗能的机理,可以促进超分子材料在智能防护中的发展和应用。冲击防护SPM预期将在智能防护服、人机交互和电子产品的防护等方面发挥重要的作用。

相关研究成果以“Biomimetic Impact Protective Supramolecular Polymeric Materials Enabled by Quadruple H-Bonding”为题发表在近期的JACS杂志上(DOI: 10.1021/jacs.0c12119)。

原文链接:https://pubs.acs.org/doi/10.1021/jacs.0c12119

- 浙大黄飞鹤/李光锋/肖丁团队 JACS:利用不对称拓扑节点构筑协同的共价与超分子聚合物网络 2026-02-10

- 上海交大张照明/颜徐州团队 Macromolecules:正交且协同的超分子作用助力提升材料性能 2025-11-27

- 南京大学李承辉/金钟 Angew.:新型金属超分子聚合物作为人工界面层助力液态锂金属电池性能新突破! 2025-06-29

- 新医大一附院盛伟斌教授/华科大马良教授 AFM:构建了仿生多功能水凝胶贴片-在脊髓损伤治疗方面取得新进展 2026-03-02

- 哈工大潘昀路教授团队 AFM:从“破乳”入手的肾小球仿生纳米纤维膜 - 实现微纳乳液高通量分离 2026-02-25

- 东华大学沈明武研究员/史向阳教授团队 AFM:仿生外泌体伪装的pH响应型树状大分子纳米凝胶作为疫苗通过重编程多种细胞类型治疗胰腺癌 2026-02-20

- 四川大学吴锦荣/兀琪团队《Macromolecules》:基于联硼结构(B-B)的动态联硼酯键构筑高抗冲击和室温自修复弹性体 2026-02-02