高性能纤维凭借其优异的力学特性, 化学稳定性及其特种功能性, 成为高性能复合材料的理想增强体材料, 和航空航天、军工国防、工业、医疗等应用领域的新宠。纤维/基体树脂的界面性能一直是纤维增强树脂基复合材料的薄弱环节, 因此如何通过对纤维表面的改性来提高其界面结合一直是复合材料研究的热点, 具有重要的意义。但纤维表面光滑并缺乏活性反应基团, 与树脂基体粘结性差, 存在较多界面缺陷, 严重影响了复合材料的结构力学性能和耐久性。因此, 寻找一种改善纤维表面缺陷并提高界面性能的方法, 一直是高性能纤维材料领域亟待解决的问题。

随着纳米制造业的快速发展,将纳米尺度的材料(例如碳纳米管)与大尺度纤维材料结合是改善纤维表面性能的一种有效手段, 利用纳米纤维的高比表面积来增加界面结合力从而更加均匀分散复合材料受力。但如何将纳米材料高效稳定的固定在纤维表面, 一直是学术界试图解决的问题。之前报道过的的方法包括化学处理,原位生长,物理黏附等,这些很难同时实现稳定的纳米材料固定和纤维材料的无损加工。

近日,美国特拉华大学付堃教授与青岛科技大学杜爱华教授联合提出了一种新颖的跨尺度制造概念来处理纳米材料与微米尺度纤维材料的焊接工艺,并成功地展示了一种电热冲击方法来处理具有良好结合力和优异机械性能的碳纳米材料/玻璃纤维界面焊接的应用。由于采用瞬时纳米焊接技术,玻璃纤维的本体结构和性能在快速电热冲击下并未损伤,保持了原有玻璃纤维力学性质。通过单纤维拉拔试验测量了碳纳米管/玻璃纤维与环氧树脂之间的界面剪切应力(IFSS)比纯玻璃纤维与环氧树脂之间的提高了约54.2%。电热冲击技术的优异性能和潜在的较低成本为跨规模制造提供了一种连续、超快速、高能效和能够连续大规模生产的工艺,可以为纳米-宏观的跨规模制造提供最有希望的解决方案。该文章近日以题为“Rapid nano-welding of carbon coatings onto glass fibers by electrothermal shock”发表在期刊《ACS Appl. Mater. Interfaces》上。第一作者为商元元(青岛科技大学&特拉华大学联合培养博士)和史宝会(东华大学&特拉华大学联合培养博士),通讯作者为付堃教授和杜爱华教授。

电热冲击焊接技术过程是:通过施加脉冲电压,导电的碳纳米层产生焦耳热,这些热量可以提高局部温度并使玻璃纤维材料局部熔化,从而将纳米材料与宏观材料焊接。快速多次循环电热冲击可以为纳米焊接提供快速、高温的环境,同时避免了碳纳米材料和固体纤维材料的降解。

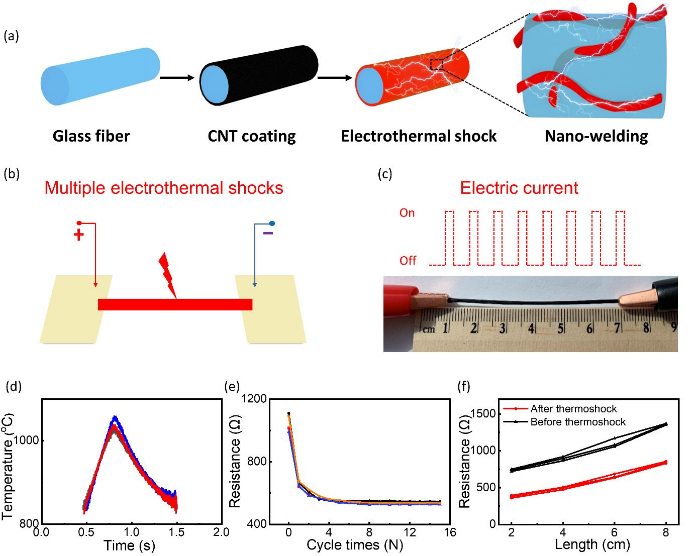

图一、电热冲击用于多尺度复合材料制造

(a)电热冲击设计原理示意图。

(b)电热冲击过程示意图。

(c)带有两个电极的CNT涂层玻璃纤维长丝的照片图像,示意图显示了通过反复的电流开关实现的电热冲击。

(d)CNT/玻璃纤维在1.5s内电热冲击过程中的温度与时间关系。

(e)在电热冲击周期中电阻的变化。

(f)不同纤维长度的CNT/玻璃纤维在电热冲击前后的电阻。

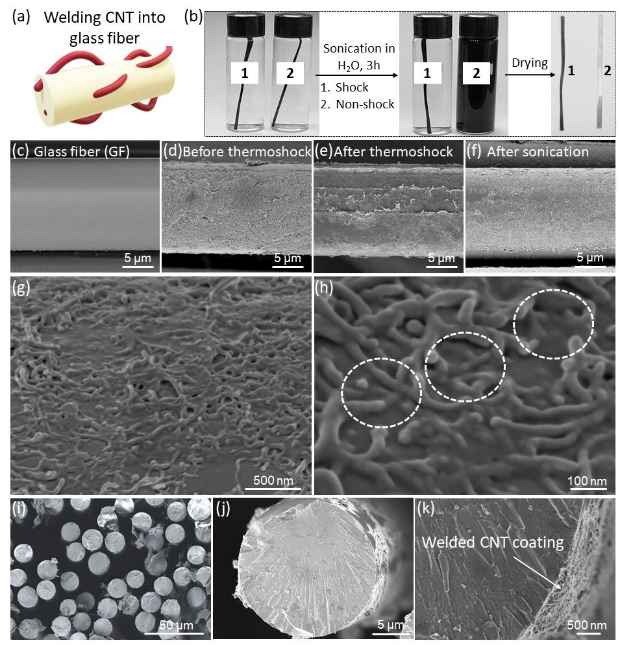

图二、研究人员对焊接后的碳纳米管/玻璃纤维形貌做了详细研究,结果表明焊接后的碳纳米管/玻璃纤维具有良好的机械结合性能。碳纳米管可以被嵌入玻璃纤维表面并被锚固,在水溶液中经受剧烈的超声波作用而不会脱落。

(a)焊接CNT/玻璃纤维结构示意图。

(b)非冲击和冲击CNT/玻璃纤维在水中超声处理前后的照片图像(t=3h)。

(c-f)(c)原始玻璃纤维,(d)未焊接的CNT/玻璃纤维(热冲击前),(e)焊接的CNT/玻璃纤维(热冲击后),和(f)超声波清洗去除过量CNT后的焊接CNT/玻璃纤维的侧视图。

(g-h)放大玻璃纤维表面焊接CNT的扫描电镜图像。

(i-k)焊接CNT/玻璃纤维的横截面图。

图三、玻璃纤维表面包覆的碳纳米管网络在与玻璃纤维的接触区起到纳米加热器的作用,熔融玻璃可以物理地锚定这些碳纳米管网络,在玻璃纤维和碳纳米管之间形成牢固的结合,从而提高了玻璃纤维的韧性。

(a)玻璃纤维和焊接CNT/玻璃纤维的热重分析。

(b)焊接前后CNT/玻璃纤维的拉曼光谱。

(c)纯玻璃纤维和焊接CNT/玻璃纤维的应力-应变曲线。

(d-f)纯玻璃纤维与焊接CNT/玻璃纤维的拉伸模量、拉伸强度和韧性的对比。

图四、焊接后的碳纳米管/玻璃纤维长丝具有优异的结构稳定性、柔韧性和导电性,保持了与原玻璃纤维相似的物理机械性能。

(a)用电热冲击法制备的CNF/玻璃纤维连续焊接长丝。

(b)焊接CNT/玻璃纤维的照片图像:碳纳米管涂层均匀、弯曲性好、柔韧性好,可扭曲、打结和卷曲。

(c)灯丝(长6cm)在不同电流下的温度-时间曲线。

(d)不同电流下的加热和冷却速率。

(e)红外图像显示焦耳加热的灯丝在弯曲、扭转和分裂过程中保持稳定的温度。

(f)灯丝表现出优异的机械强度,可以举起784g的锤子,带有锤子的焊接CNT/玻璃的红外图像可以证明CNT/玻璃纤维的结构完整性和坚固性。

(g)缠绕在手指上的CNT/玻璃纤维焊接细丝的照片和红外图像,展示了其在可穿戴加热器件中的潜在应用。

图五、焊接CNT/玻璃纤维作为结构和功能加热器的示意图

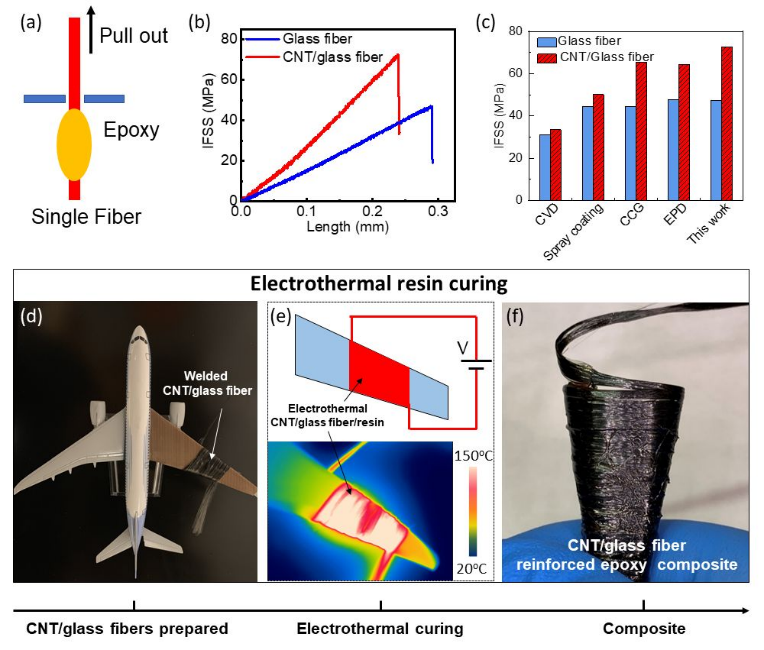

(a)单纤维拔出试验示意图。

(b)玻璃纤维和CNT/玻璃纤维的界面剪切应力。

(c)比较了化学气相沉积(CVD)、电泳沉积(EPD)、非共价浸渍/喷涂涂层、共价化学接枝(CCG)以及本工作的界面剪切应力(IFSS)。

(d)机翼蒙皮的照片图像与焊接的CNT/玻璃纤维缠绕在一起。

(e)电热CNT/玻璃纤维的原理图和红外图像。

(f)固化复合材料的图像,碳纳米管的焦耳热可以使液体树脂升温固化。

图六、焊接CNT/玻璃纤维的可伸缩、连续制造示意图

(a)焊接CNT/玻璃纤维的连续、连续生产的制造工艺示意图。

(b)雷达图定性地比较了本工作与代表性策略(包括化学气相沉积(CVD)、电泳沉积(EPD)、非共价浸渍/喷涂,共价化学接枝)的电热冲击的键合强度、机械稳定性、效率(时间和能量)、可扩展性和滚动可行性等五个方面性能。

在本工作中,作者提出了一个跨尺度制造的概念来加工多尺度的复合材料,并成功地证明了一种电热冲击方法,可以在保持良好机械性能的同时,以良好的结合力来处理纳米材料(CNT)和宏观尺度材料(玻璃纤维)。电热冲击利用碳材料的焦耳加热产生高温。碳纳米管与玻璃纤维表面的结合,使纳米碳管与玻璃纤维表面的结合更为牢固。玻璃纤维经超快电热冲击后,其本体结构保持完好,保持了原有优良的力学性能。电热冲击技术的优异性能和潜在的较低成本为跨多个长度尺度的材料交叉规模制造提供了一种连续、超快速、节能、机械坚固、低成本和连续生产的工艺。后续还有更多相关科研成果,欢迎关注!

文献链接:Rapid nano-welding of carbon coatings onto glass fibers by electrothermal shock (ACS Appl. Mater. Interfaces, 2020, DOI: 10.1021/acsami.0c09549)

https://pubs.acs.org/doi/10.1021/acsami.0c09549

课题组简介:

付堃,美国特拉华大学(University of Delaware)机械工程系助理教授, 博士生导师。同时任职于特拉华大学复合材料中心。2009年本科毕业于东华大学,2014年获得美国北卡罗莱纳州立大学纤维与高分子科学博士学位。2015-2017年在美国马里兰大学材料科学与工程系从事博士后研究,2017-2018年在美国马里兰大学能源创新中心任助理研究科学家。2018年加入美国特拉华大学,建立复合材料与增加工实验室(Composites & Additive Manufacturing Laboratory)开展独立科研工作。付堃教授在多尺度结构和功能纤维材料设计/制造/改性以及高性能复合材料创新与应用方面有近15年科研经历,获得了包括美国复合材料学会青年科学家奖 (ASC/DEStech Young Composites Researcher Award), 北美复合材料SAMPE学会 Young Professionals Emerging Leadership Award等多个纤维和复合材料领域重要奖项。目前付堃教授团队主要从事多尺度下纤维及复合材料的智能制造工作,技术涵盖材料,工业设计,人工智能,功能化应用。团队近期实现了世界上首个高性能连续碳纤维增强热固树脂复合材料3D打印技术,并获得了美国航空航天局(NASA)资助,开展3D打印高性能碳纤维复合材料在航空航天领域的关键部件研发工作。付堃教授担任多个国际知名纤维与复合材料学术期刊的编委和客座编辑,迄今共发表过论文100余篇, 总引用8500余次, i10因子76, 取得4项美国专利,相关成果发表在Nature Materials, PNAS, Matter, Nano Letters, Advanced Materials 等知名国际期刊。

付堃教授积极寻求长期科研和商业合作伙伴,欢迎具有科研热情的本科,硕士,博士研究生,访问学生学者以及投资人来信来电,不忘初心,畅谈理想,共创未来。课题组主页:www.kfu-group.com.

- 西南林大杜官本教授、杨龙研究员团队 JB&B:利用竹纤维素基碳纳米材料抑制裂纹扩展制备具有粘附性能的超强超韧水凝胶 2025-05-23

- 北化贾晓龙教授、杨小平教授团队 J. Mater. Sci.: 碳纳米材料分散大尺度三维空间原位可视化研究方面的新进展 2021-12-25

- 郑州大学卢思宇课题组:生物质碳点的制备、性质和应用最新进展 2019-12-02

- 浙理工易玲敏教授团队 CEJ:非均相润湿性策略构筑高效原油/水乳液分离膜 2024-05-01

- 西安交大Goran Ungar教授团队 Macromolecules:β成核剂及玻纤/聚丙烯体系不同晶相/结晶形态的三维结构研究 2023-07-10

- 香港理工大学郑子剑教授团队 AM:轻质金属化玻璃纤维织物集流体(MGFs)助力高比能柔性锂电池开发 2023-04-02

- 四川大学刘鹏举研究小组CEJ:以MXene作为界面焊接剂的微波构建隔离结构复合材料--用于高效电磁屏蔽和抗熔滴 2021-08-12