超疏水表面因其独有的特性而在自清洁、微流体、防冰和生物传感等领域有着广泛的应用前景。近年来,随着柔性材料及电子器件的不断兴起,对超疏水功能化柔性基底的需求亦不断提升。一方面,柔性超疏水表面依然需要面临传统超疏水所存在的如耐磨损稳定性的挑战;另一方面,柔性超疏水薄膜易于贴附在不同曲率的表面,且其在机械变形中疏水性能的保持也是衡量其性能的关键;再者,便捷环保的制备方式,对拓宽超疏水柔性薄膜在不同场景的实际应用亦具有重要的意义。

图1:(a)基于磁场的微纤毛阵列制备及原位快速烛焰固化以实现分层微纳结构的示意图。(b)具有超疏水性能的微纳米分层结构扫描电镜图片。(c)高速水流轰击样品表面的稳定性测试。下图为半固化微纤毛表面进行烛焰固化的实验,上图为完全固化的微纤毛表面进行烛焰固化的对比。水流注射速度约为10.4 m/s,韦伯数约为526,水压约为0.17 MPa。

有鉴于此,课题组提出了一种简单的制备工艺,来实现具有高鲁棒性的柔性超疏水薄膜。该方法无需依赖过多的精细设备,只需要永磁铁提供的磁场及蜡烛火焰即可实现稳定的柔性超疏水。如图1a所示,该工作采用常见的磁基聚合物(PDMS及羰基铁粉),在外加磁场下使其自动生成微纤毛阵列;当其在定型且表面处于半固化状态时(如低温烘烤2 h),将其放置于蜡烛之上,在高温烛焰中进行快速固化。烛焰带来的高温在快速固化纤毛表面的同时,亦对纤毛表面进行蚀刻,且沉积的碳纳米颗粒在该过程中会与未完全固化的微结构表面连为一体,从而实现了一体化的微纳米结构,而这正是该工作中能够实现机械及化学稳定性的关键之处。在该过程中,也会有大量的纳米颗粒依靠物理吸附附着于样品表面(图1b);不排除该颗粒在超疏水方面所起到的提升作用,但正如后文所述,其基底所具有的一体化微纳米分层结构才是超疏水稳定性的根本原因。

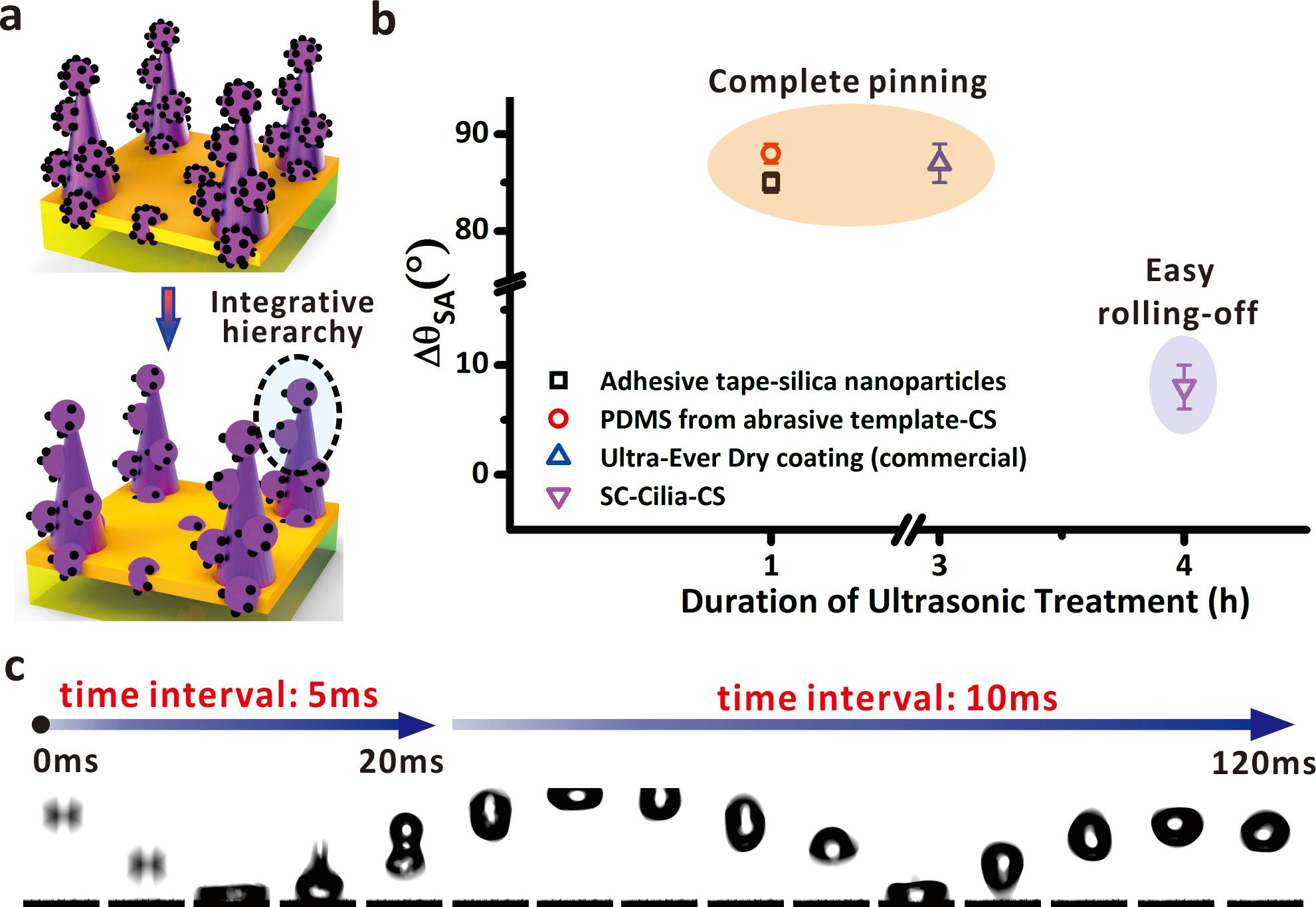

图2:(a)经超声处理后的微纤毛表面变化示意图。(b)经过不同时间的超声处理后,不同样品的表面滚动角变化趋势。(c)液滴弹跳实验结果。液滴速度为0.88 m/s,样品为经超声处理1小时。

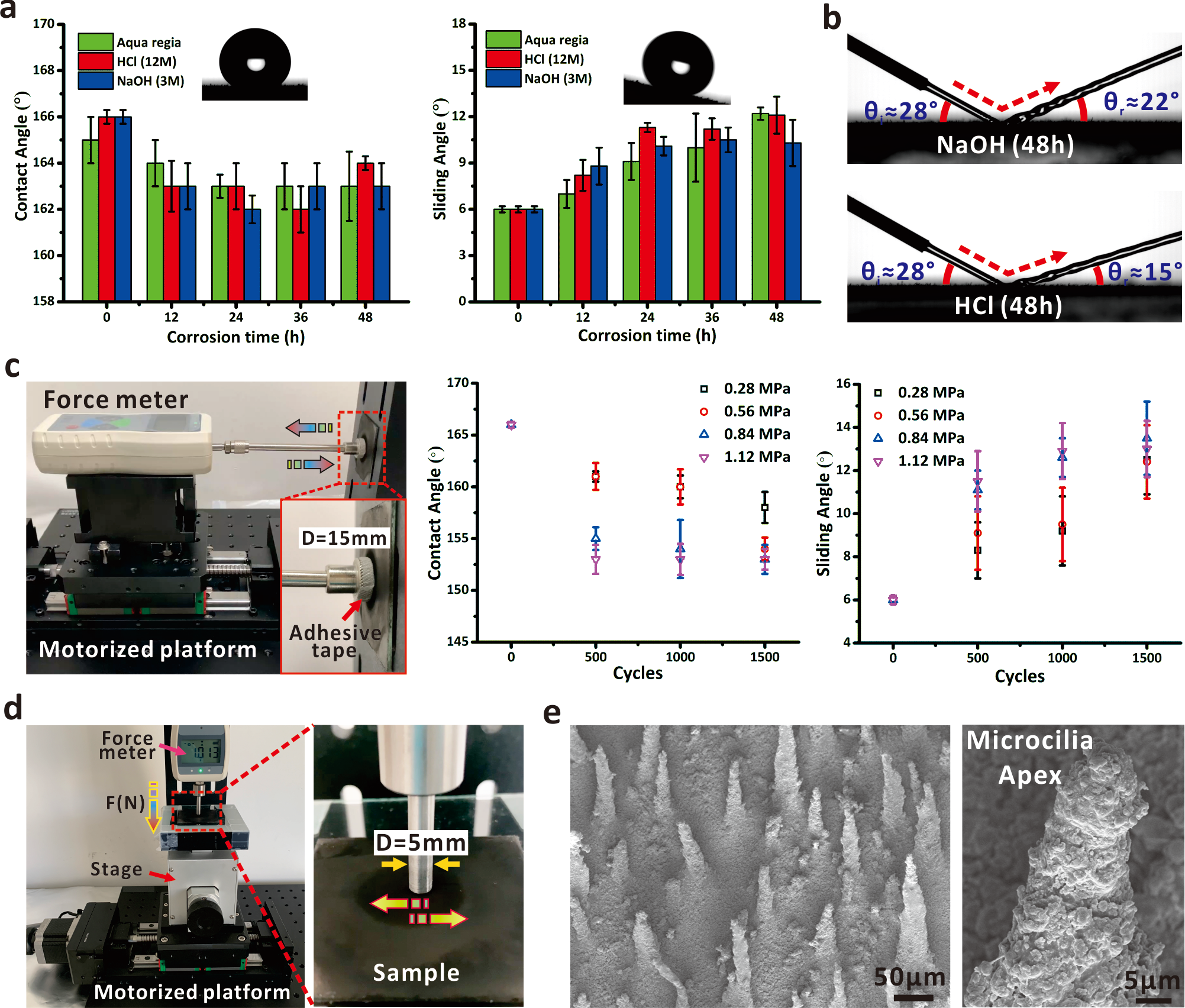

在烛焰烘烤过程中,会有大量的碳颗粒沉积于样品的表面,而其较弱的物理吸附能力使得其在经过超声处理后,很容易脱落(如图2a)。然而,由于一体化分层结构的实现,即使经过高功率的超声处理后,其本身所具有的微纳分层结构依然能够确保样品的疏水特性。与传统的诸多实现柔性超疏水基底的制备方法相比,本文所制备的工艺不仅在技术要求上更为简便,且在抵抗超声处理的能力尤为优秀;如图2b所示,即使在经过超声处理4小时后,样品的滚动角改变量依然处于10°以内。因此,在经过超声处理的样品表面,掉落的液滴依然能够自如地反弹并滚动脱离表面(图2c)。另外,该工作亦系统地研究了超疏水薄膜的耐用性,并对薄膜经受化学腐蚀、机械变形、外界磨损等不同条件下的超疏水性能维持能力进行了表征(图3)。在经过有机污染物(丙酮、食用油)、化学腐蚀(盐酸、氢氧化钠、王水等 )、多周期的达1.12 MPa正面施压(双面胶测试)、25 kPa的切向磨损等实验中,样品表面都能够保持较好的疏水性能。得益于表面所特有的一体化微纳分层纤毛阵列,文中他们也展示了在不同的拉伸程度及多周期往返拉伸下,样品依然能够保持优异的疏水性能。经过500个周期的100%往返拉伸测试,薄膜表面的超疏水特性并没有明显的退化。

图3:(a)经过化学腐蚀处理后的样品表面接触角及滚动角的变化趋势。(b)经过酸碱浸泡后的样品,在高速水流轰击下的液柱反弹实验。水流速度约为2.60 m/s,直径约为350 μm。(c)周期性双面胶挤压样品表面的装置图,及其接触角与滚动角变化趋势。所施加的正向压力范围为0.28 - 1.12 MPa。(d)切向磨损实验装置示意图。(e)经过切向磨损500周期后(压力为25 kPa),样品的表面扫描电镜图片。

为了验证所制备的样品可在不同曲面都获得良好的应用,他们将其黏贴于雨伞的外表面,并通过搭配装置来模拟水珠滴落过程中是否会有液滴粘附(图4a)。在雨伞多次开合的过程中,样品的柔韧性(可拉伸、可曲折)能够保证其完好地附着于雨伞表面而不脱落。而经过长时间的水珠冲刷之后,薄膜表面依旧干燥且无液体粘附,意味着其有望在雨伞快速干燥等方面发挥作用。最后,他们亦将样品贴于压力传感装置上,展示其在不同的日常生活机械磨损后,稳定性是否有明显的影响(图4b)。压力传感器可实时监控该测试过程中他们所施加于样品表面的作用力;实验证明,经过不同的表面磨损及测试后,液滴依然能够轻易地从样品表面流走而不会粘在样品的表面。应该指出的是,正如图3d-e所示,如若外界施加的力已达到足以破坏整个超疏水薄膜的程度,那么其疏水性则毫无疑问会遭到破坏,而这也是后续工作值得继续探讨及不断优化的地方。

图4:(a)薄膜样品粘贴于雨伞表面后,用水珠反复轰击样品表面以进行疏水稳定性能测试。(b)机械稳定性的测试,测试包含了模拟生活中常见的磨损如铁丝球、螺丝刀、砂纸、手指按压,及手术刀刮损等。

该工作得到了澳门科学技术发展基金及澳门大学研究基金的支持。相关成果发表于Chemical Engineering Journal。澳门大学应用物理及材料工程研究院博士生陈戈、戴子忆为文章的共同第一作者。通讯作者为周冰朴助理教授;广州大学化学化工学院林璟教授,及澳门大学潘晖教授,王双鹏教授,周胤宁教授亦为此工作提出了宝贵意见。

- 宁波材料所陈涛/肖鹏团队《Adv. Mater.》: 柔性凝胶电子器件实现吸湿-解吸实时监测与智能化湿度管理 2026-02-05

- 广西大学王睿猛 、赵祯霞团队 AFM:压缩触发动态氢键LDH@纤维素半柔性微纳气凝胶瞬时释放纳米塑料用于可持续水修复 2026-01-31

- 澳门大学姜颖课题组诚招博士后、博士生、研究助理 - 柔性器件方向(高分子材料/电子/生物医学工程等) 2026-01-24

- 天大汪怀远教授团队 Adv. Mater.:具有高Tg和高强韧的功能树脂材料 - 通过酸碱离子对策略解锁材料多功能集成 2026-01-14

- 东北大学青勇权课题组 AFM:基于微纳装甲超疏水结构的两栖电子纺织品 - 用于全天候及水下环境运动传感 2026-01-05

- 湖北大学张玉红/陈朝霞、湖北工程学院刘勇Compos. Part B:具有光热转换、抗菌、耐久性超疏水海绵用于油水分离和原油回收 2025-09-30

- 澳门大学周冰朴助理教授课题组《Adv. Funct. Mater.》:可拉伸、半透明及耐用的超疏水柔性薄膜的制备 2020-11-20