金属防腐涂层上的气孔或划痕,会导致局部腐蚀的产生,有可能加速金属材料的疲劳失效,导致更严重的危害。近日,美国西北大学黄嘉兴教授课题组提出了一种自修复涂层的新概念,发现了一种无需人为干涉,就可以自动修复的胶囊增稠油膜涂料,有助于抑制局部腐蚀。相关成果以“Self-Healing Microcapsule-Thickened Oil Barrier Coatings”为题发表在《Research(DOI: 10.1155/2019/3517816)上。

局部腐蚀怎么办?流体可以解决么?

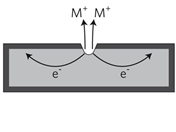

金属防腐涂层上的气孔或划痕,会导致局部腐蚀的产生。与常见的均匀腐蚀相比,局部腐蚀较为隐蔽,很难防止和预测,也不易检测,但是局部腐蚀的部位却有可能成为金属承重部件的应力集中点,加速金属材料的疲劳失效,导致更严重的危害。这一点,作者的研究小组,在2017年发表的一篇评述文章里【Nat. Nanotech., 2017, 12, 834】就特别做出过提醒,对阴极保护层(比如石墨烯膜)往往更容易加速局部腐蚀。

阴极涂层会加速局部腐蚀,可能产生应力集中点

无需人为干涉,就可以自动修复的保护层,应该有助于抑制局部腐蚀。目前学术界已经有好几种自修复涂层的设计思想,比如使用具有可逆共价健的高分子材料,在微细裂纹产生时,通过加热或者施加应力,可以让裂纹重新合上。又比如在涂层材料里面埋入含有液态聚合物单体的微球或毛细管,当涂层破裂时,液态单体流出,在空气里迅速聚合来修复裂纹。以上这些化学设计十分精巧,但是还无法实现更优异的自修复性能,比如在完全没有人为干扰下,快速而重复的让划痕(通常在毫米和亚毫米尺度)自动修复。

跳出现有的思维圈子,其实从生活中就可以找到关于制作自修复材料的灵感。中国诗词里有一些大家耳熟能详的一些佳句,比如“抽刀断水水更流”,或者“船过水无痕”,其实已经告诉我们,流体本身就是绝佳的自修复材料。那我们可以用流体本身,比如油,来做金属的自修复防腐保护层吗?

生活中找到关于制作自修复材料的灵感

沿着这个想法继续推理,会出现一个矛盾。低黏度的油,因为可以自由流动,的确具有非常优异的自修复性能,但是也正是因为可以自由流动,它就无法形成稳定的涂层。如果把油的黏度变大,比如常见的润滑脂,虽然可以形成稳定的涂层,但因为失去了流动性,也就失去了良好的自修复性能。

使用油来做自修复涂层,有个莎士比亚风格的难题。

自修复涂层新概念或可进行紧急修复

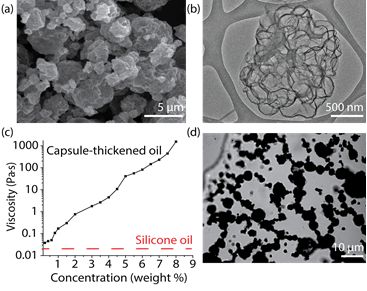

最近美国西北大学黄嘉兴教授的研究小组,为解决这个矛盾提供了一个新思路。他们使用粒径在微米到几十微米之间的胶囊颗粒作为油的增稠剂,这些颗粒在油中形成网络,可有效阻止油膜的整体流动与收缩。当油膜被划损时,划痕处的颗粒网络破损,失去增稠效果,局部恢复流动性的油便可迅速填满划痕,同时颗粒网络得到重组,将油膜修复。在增稠材料方面,能被油浸润,重量又轻的胶囊是好的选择。这项工作里比较了聚合物、氧化硅以及还原氧化石墨烯的胶囊,发现作者小组以前用气溶胶方法制备出的石墨烯微胶囊【Chem. Comm., 2012, 48, 5968】效果最好。

微米级石墨烯胶囊颗粒在油中可形成网络,达到显著增稠效果

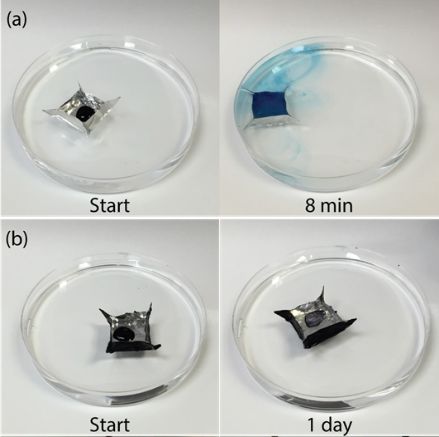

微胶囊增稠的油可以涂在各种复杂形状的金属表面,甚至可以从水下直接涂在金属表面。在流动的水里(流速约1 m/s)油膜也可以保持长期稳定。由于油本身优异的隔水性,这种胶囊增稠的油膜可以有效的保护金属。下图照片里是一个铝箔折成的小船,底面尖锐的折角处一般不容易形成完整的涂层,往往会有细小的孔洞产生。在实验中发现增稠的油可以有效的保护这样复杂形状的表面。将载有染料的小船放置于盐酸溶液里,直到盐酸溶液全部挥发干净,都没有发生任何腐蚀反应。值得一提的是,这个实验对涂层上的缺陷是特别敏感的,因为缺陷处发生的局部腐蚀可以很快造成穿孔,让小船里的染料渗漏出来。

涂有胶囊增稠油膜的铝箔小船不受盐酸溶液的腐蚀

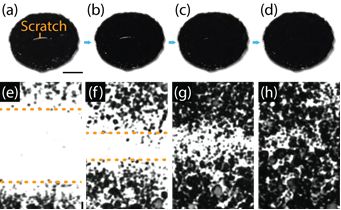

胶囊增稠油膜可以在空气中、水下或者腐蚀溶液中几秒钟之内就修复划痕。也可以在同一位点实现上百次的自修复。然而作者们并不期待这种新型涂层可以完全或者立即取代现有的防腐涂层。“这是一个自修复涂料的新概念,也许可以对现有的防腐涂层体系提供一个补充,或在应急修复的时候使用”。

胶囊增稠的油膜涂层可在数秒内快速修复划痕

前面莎翁风格的那个问题,终于有了答案。

- 四川大学吴锦荣/兀琪团队《Macromolecules》:基于联硼结构(B-B)的动态联硼酯键构筑高抗冲击和室温自修复弹性体 2026-02-02

- 陕科大王学川/党旭岗、温州医科大郑漫辉 AFM:可注射自修复生物质基水凝胶生物粘合剂用于伤口愈合和可穿戴生物电子一体化 2026-01-30

- 山东大学王旭教授团队 Nat. Commun.:动态解交联策略实现聚氨酯网络的自修复、再加工与升级回收 2026-01-07

- 浙江大学温州研究院先进高分子材料研发中心招聘启事 2025-10-28

- 华南师大张振 Small:纤维素纳米晶稳定皮克林乳液法制备高潜热、热致变色的相变材料微胶囊及其在智能涂料上的应用 2025-07-09

- 陕科大王学川/王海军/党旭岗 Mater. Horiz.:一种生物质衍生的多功能导电涂料助力可穿戴智能纺织品和皮肤生物电子一体化 2025-02-17