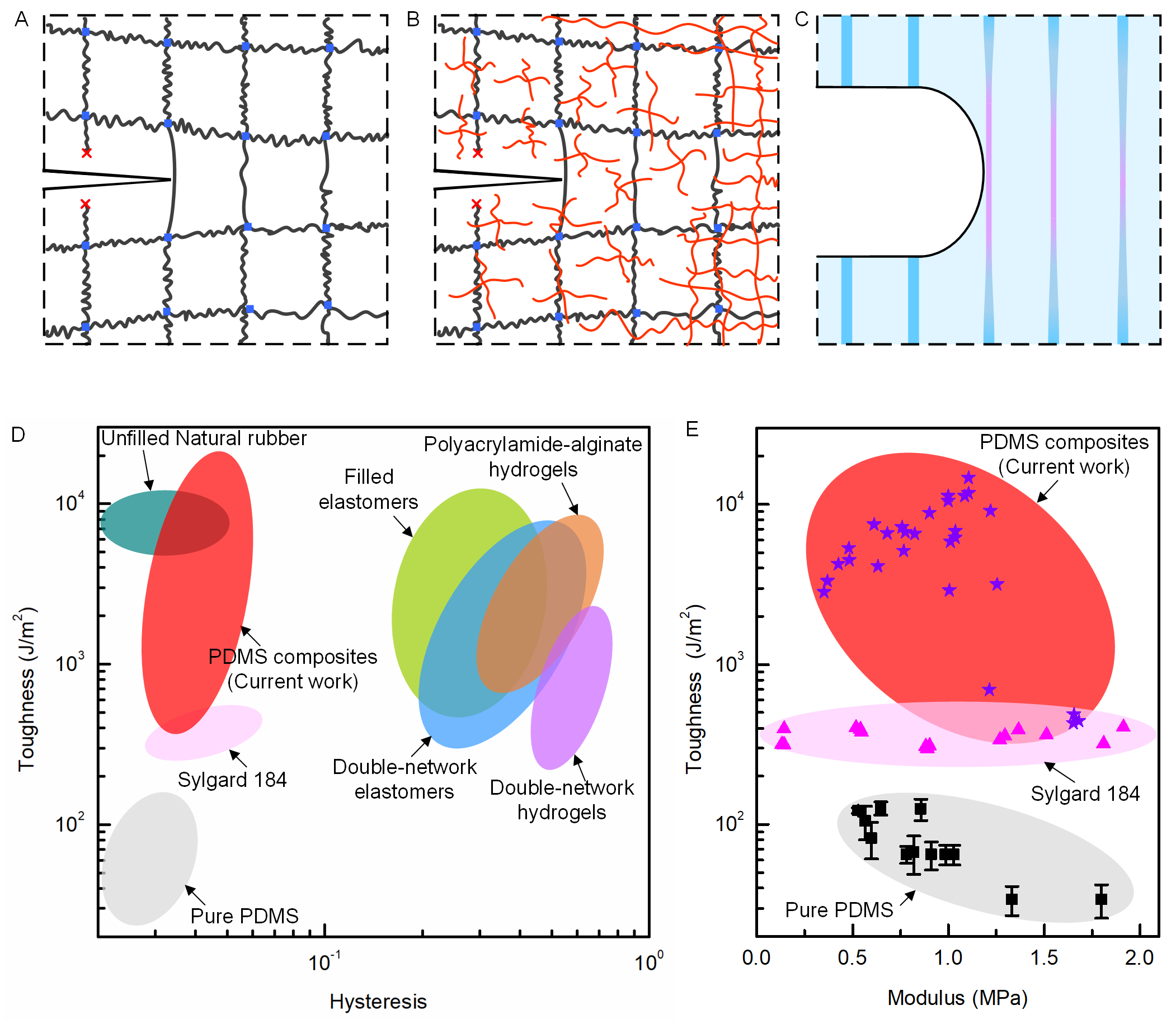

柔性可拉伸材料(高弹体、凝胶等)在可拉伸电子器件、软体机器人、药物释放和组织再生等领域有着广泛的应用前景。大多数应用场景需要可拉伸材料具有低滞后性和高韧性--即材料在正常工作范围内的拉伸和恢复过程中耗散较少的能量,当出现裂纹时在裂纹尖端区域耗散较多的能量以阻止裂纹的扩展。但是,材料的韧性和滞后性通常具有正相关性,从而不能同时满足以上要求。单一聚合物网络具有低滞后性和低韧性(图1A)。目前常用的增韧策略是在第一层主网络中添加填充颗粒或第二层弱聚合物网络以引入牺牲键来提高其韧性(图1B)。但这种方法会显著提高其滞后性,从而使其无法应用到软体机器人、传感器和制动器等器件中。并且不管引入的牺牲键是否能自修复,这一类韧性材料的疲劳阈值都远低于其断裂韧性。

针对这一问题,美国哈佛大学工程与应用科学学院锁志刚教授课题组提出了一种打破韧性和滞后相关性,同时实现高韧性和低滞后性的设计原理。该原理利用具有高模量的纤维和低模量的基体通过强界面粘接形成复合材料(图1C)。在裂纹尖端,纤维和基体的高模量比能显著降低裂尖附近的应力集中,使一大段纤维被高度拉伸。当纤维断裂时,整个高度拉伸区域内的弹性能被释放。这一过程类似于单一聚合物网络的断裂过程。但是在单一聚合物网络中,只有裂尖的一层分子链被高度拉伸,当裂纹扩展时,存储在这一层分子链中的弹性能被释放。而复合材料中的高度拉伸区域的尺寸高出分子链长度数个量级,从而实现高韧性。只要基体和纤维材料具有低滞后,并且界面粘接足够强,合成的复合材料就能保持低滞后性。同时材料的抗疲劳性能也能得到显著提升。

作者利用聚二甲基硅氧烷(PDMS)作为模型材料验证了这一设计原理。通过改变材料前驱体的基体(A)和固化剂(B)的配比,可以在很大范围内调节PDMS的模量,但是保持其断裂韧性基本不变。作者将硬PDMS(A:B=10:1)薄膜切割成纤维,然后与软PDMS(30:1)的前驱体混合固化,形成复合材料。PDMS纤维和基体都具有低滞后性(~5%)和低韧性(~300J/m2),但复合材料的断裂韧性能超过10,000 J/m2,同时保持低滞后性(~5%)(图1D-E)。

图1 具有不同网络结构的可拉伸材料的韧性和滞后性。

当拉伸具有预制裂纹的均匀硬PDMS(10:1)时,样品被拉伸到原始长度的1.12倍时即发生快速断裂(图2A)。而复合材料(纤维:10:1,基体:30:1)在被拉伸到1.5倍时,裂纹尖端钝化,但仍没有扩展(图2B)。继续拉伸时裂尖分叉沿着纤维/基体界面扩展。当拉伸到1.9倍时,样品因为纤维断裂而发生整体破坏。当施加最大拉伸率为1.2 的循环载荷时,均匀硬PDMS中的裂纹在第一个周期中就快速扩展,贯穿整个样品(图2C)。而复合材料中的裂纹在前1,000个周期中缓慢扩展到基体和纤维的界面,但之后在100,000个周期中也没有进一步扩展(图2D)。

图2 均匀PDMS和复合PDMS的断裂和疲劳测试

当拉伸没有预制裂纹的样品时,硬PDMS(10:1)能被拉伸1.9倍,软PDMS(30:1)能被拉伸2.5倍左右,复合PDMS的拉伸率和硬PDMS基本相同(图3A)。和有预制裂纹的样品结果(图3B)相比,可以发现均匀PDMS对裂纹非常敏感,有裂纹样品的拉伸率远小于没有裂纹的。而复合PDMS对裂纹不敏感,有无裂纹的样品均能被拉伸1.9倍左右。当循环加载时,所有材料都表现出低滞后性(图3C),软、硬PDMS中的裂纹均快速扩展,但是复合PDMS中的裂纹扩展几乎可以忽略不计(图3D)。

图3 均匀PDMS和复合PDMS的应力-应变曲线,滞后曲线和疲劳裂纹扩展曲线

可拉伸复合材料同时实现高韧性和低滞后性的原理依赖于两个条件:(1)纤维和基体材料的高模量比;(2)纤维和基体的强粘接。作者进一步验证了这两个条件的必要性。实验发现,当基体和纤维的模量相同时,复合材料的断裂韧性和两种组分材料的断裂韧性基本相同。随着基体弹性模量的下降,复合材料的断裂韧性随之增加,直到达到一个平台。依次固化的PDMS之间可以通过共价键和拓扑缠结形成较强的界面(图4),从而阻止纤维和基体之间的相对滑动。为了验证强界面的重要性,作者利用氨纶纤维(Spandex)和PDMS基体合成复合材料并测试其力学性能。由于氨纶和PDMS之间的界面粘接非常弱,当基体中出现裂纹时,纤维相对于PDMS滑动,不能阻止裂纹的扩展,裂纹在较小的拉伸变形下贯穿整个基体。

图4 依次固化的PDMS界面之间的粘接强度

纤维的分布方式也会影响复合材料抵抗裂纹的性能。单向分布的纤维能阻止垂直于纤维方向的裂纹扩展,但裂纹可以沿着纤维方向扩展。类似于传统的纤维层压复合材料,具有多层交叉纤维的可拉伸复合材料能抵抗多个方向的裂纹扩展,但层间依然容易剥离。可以预见的是,具有三维网络结构的复合材料应该能抵抗任意方向的裂纹扩展。3D打印等加工技术的发展使该类材料的设计和制造成为可能。这一原理适用于高弹体、凝胶或者高弹体/凝胶复合材料。该类材料的发展为制造低耗散、抗疲劳的软体机器人和人机界面奠定了材料基础。

该研究工作发表于PNAS。哈佛大学工程与应用科学学院博士后王正锦博士为论文第一作者。美国工程院院士,哈佛大学锁志刚教授为论文通讯作者。

论文信息及链接:

Zhengjin Wang, Chunping Xiang, Xi Yao, Paul Le Floch, Julien Mendez, Zhigang Suo, Proceedings of the National Academy of Sciences 2019, 201821420.

- 上海工程技术大学宋仕强团队 AM:应变诱导离子通道排列与温度激活离子门控实现超高电导增强-打造宽温域、高韧性全固态离子弹性体 2025-11-30

- 吉林大学孙俊奇教授课题组 NSR:基于强韧且可变形的纳米相区制备超高强度和超高韧性的可逆交联塑料 2025-11-22

- 广西大学黄柏团队 AFM:具有大应变自恢复能力与高韧性的全固态疏水性离子导体 - 适用于多场景传感应用 2025-10-21

- 合工大秦海利、从怀萍/中科大俞书宏 Adv. Mater.: 在超强韧水凝胶材料领域取得重要突破 2025-06-24

- 宁波材料所陈涛/肖鹏团队《Adv. Mater.》: 柔性凝胶电子器件实现吸湿-解吸实时监测与智能化湿度管理 2026-02-05

- 广西大学王睿猛 、赵祯霞团队 AFM:压缩触发动态氢键LDH@纤维素半柔性微纳气凝胶瞬时释放纳米塑料用于可持续水修复 2026-01-31

- 澳门大学姜颖课题组诚招博士后、博士生、研究助理 - 柔性器件方向(高分子材料/电子/生物医学工程等) 2026-01-24