宁波材料所汪龙/川大杨伟 Macromolecules:具有可控泡孔尺寸的超韧聚乳酸共混物泡沫

2024-11-12 来源:高分子科技

现有研究已表明发泡材料的力学性能与泡孔结构关系密切,如强度和模量主要是受发泡材料的相对密度影响。但对于冲击性能而言,相关研究较少且至今没有明确的结论提出。近年来,PLA发泡材料发展迅猛,但提高PLA发泡材料韧性的相关研究仍处于起步阶段。因此,非常有必要系统地研究PLA发泡材料泡孔尺寸与冲击性能之间的关系。

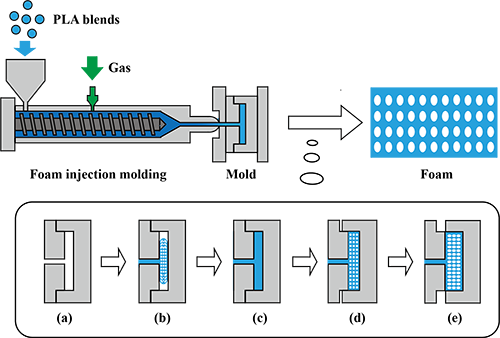

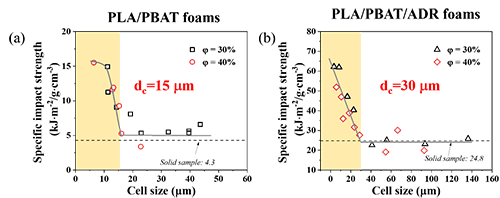

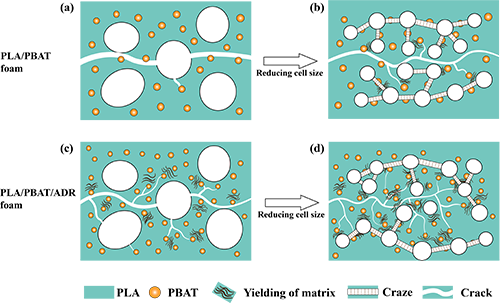

近期,中国科学院宁波材料技术与工程研究所汪龙研究员和四川大学杨伟教授在聚乳酸发泡材料力学性能调控方面取得进展。研究人员以PLA为基体,PBAT为增韧相,通过二次开模微孔注塑发泡工艺(如图1)成功制备得到了膨胀倍率相同但泡孔尺寸不同的PLA发泡材料。研究发现通过调控泡孔尺寸即可实现PLA/PBAT发泡材料的脆韧转变,冲击强度最高可提升近210%,且存在临界泡孔尺寸(如图2)。进一步,发现改善PLA和PBAT相容性可将临界泡孔尺寸从15 mm提高至30 mm。通过冲击断面分析及单侧缺口弯曲试验结果分析,研究人员提出了泡孔尺寸主导的增韧机理(如图3):随着泡孔尺寸减小,泡孔壁厚度也随之减小,在冲击过程中,相邻泡孔以及PBAT相的应力场互相叠加,可阻碍泡孔间的银纹直接发展成为裂纹,引发基体地剪切屈服及泡孔的塑性形变,极大地提高冲击性能。该工作为高韧性PLA发泡材料的制备提供了通用的策略。

图1 二次开模微孔注塑示意图

图2 (a)未改性和(b)改性PLA/PBAT发泡材料比冲击强度

图3泡孔尺寸主导的增韧机理图

原文链接:

https://pubs.acs.org/doi/10.1021/acs.macromol.4c02051

版权与免责声明:本网页的内容由中国聚合物网收集互联网上发布的信息整理获得。目的在于传递信息及分享,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅提供交流平台,不为其版权负责。如涉及侵权,请联系我们及时修改或删除。邮箱:info@polymer.cn。未经本网同意不得全文转载、摘编或利用其它方式使用上述作品。

(责任编辑:xu)

相关新闻

- 武汉大学刘兴海教授团队《Small》:仿生超韧快速响应水凝胶 2026-02-02

- 浙大高长有、刘文星/化学所赵宁 Nat. Commun.:“熵驱动”策略构建超韧且高强的聚氨酯弹性体 2025-12-02

- 西南林大杜官本教授、杨龙研究员团队 JB&B:利用竹纤维素基碳纳米材料抑制裂纹扩展制备具有粘附性能的超强超韧水凝胶 2025-05-23

- 中国矿大何新建/徐欢团队 ACS Nano:火场应急防护用多尺度取向耐高温聚乳酸活性纳纤膜 2025-12-24

- 新疆大学吐尔逊·阿不都热依木教授团队 CST/IJBM:聚乳酸/聚丙烯/棉秆复合材料调控与性能 2025-09-08

- 青岛大学明津法团队 IJBM:兼具超疏水和光热效应的聚乳酸纤维气凝胶用于防冰除冰功能开发 2025-08-17

- 郑大刘宪虎/华科大陶光明 Mater. Horiz.:用于辐射制冷的共混物泡沫 2023-09-07