随着电动汽车、航空航天及地下能源勘探的快速发展,电子器件在极端高温和高电场环境下的稳定运行需求日益迫切。作为能量存储与转换的核心部件,聚合物薄膜电容器因其高功率密度、快速充放电速率及可靠性成为研究热点。然而,传统电介质材料(如商用双向拉伸聚丙烯BOPP)的最高工作温度仅为 105°C,且在高温下需大幅降低工作电压(30-50%)以维持性能,这严重限制了其在发动机等高温(>120°C)场景中的应用。此外,虽然具有高玻璃化转变温度的聚合物具有较好的耐温性,但是其在高场强下仍面临泄漏电流激增和储能效率骤降的挑战。这一瓶颈源于高温与电场耦合作用下电荷注入、激发及迁移的加剧,导致导电损耗显著增加且击穿强度下降。因此,开发兼具高温稳定性、高储能密度和低损耗的全有机电介质体系,成为该领域亟待突破的核心挑战。

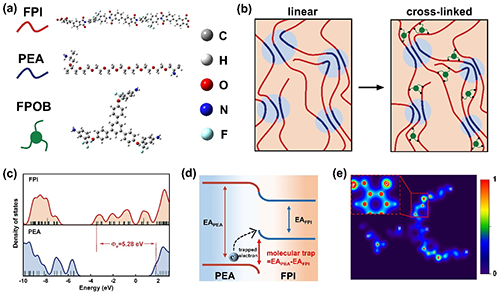

图1.高温 cFPI-PEA 薄膜的分子设计和熵驱动构建

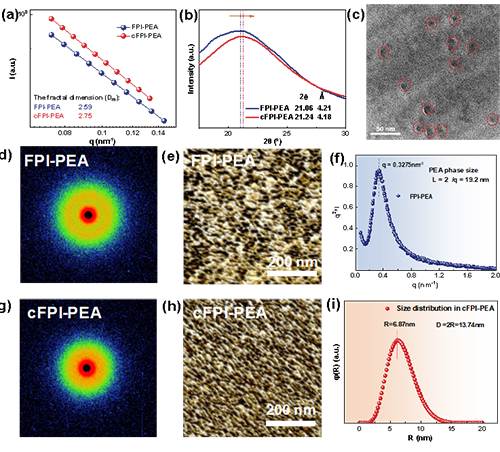

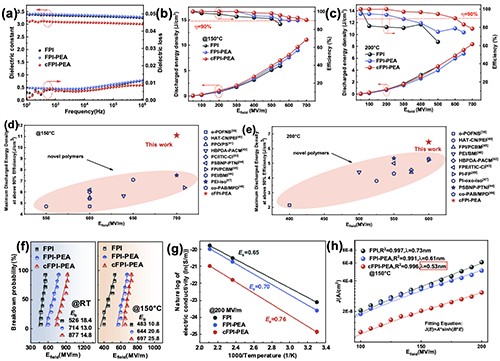

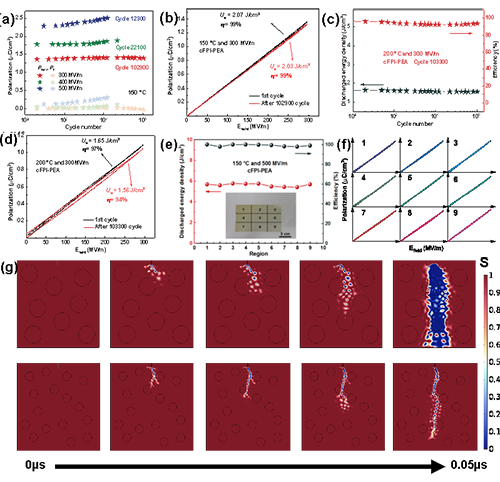

针对该问题,浙江工业大学徐立新/叶会见团队近日报道了一种由氟代聚酰亚胺(FPI)与柔性聚醚胺(PEA)构成的两亲性嵌段共聚物,通过纳米级微观相分离和交联策略相结合制备具有超高储能密度且可耐极端条件(高温、高场强)的聚合物电介质薄膜。该共聚物中氟代聚酰亚胺(FPI)与柔性聚醚胺(PEA)可形成热熵驱动域,态密度模型显示两者存在显著的电子异质性,相互之间的界面势垒可有效抑制电荷迁移(图1)。通过引入含双吸电子基团的三官能团交联剂细化 PEA 相域(从 19.2 nm 降至 13.7 nm)(图2),可使材料在极端条件下实现超高能量密度(150℃/700 MV/m 时 11.07 J/cm3,200℃/600 MV/m 时 6.45 J/cm3,效率均 > 90%)(图3),且在 200℃下经 10?次充放电循环后性能保持稳定(图4)。该策略通过两亲性能级工程与熵驱动相细化协同作用,为高温电容器所需的兼具高储能密度和高耐温可靠性聚电介质材料的制备提供了创新思路。

图2. 交联诱导的 cFPI-PEA 薄膜结构细化及表征

图3. cFPI-PEA 薄膜的介电性能和储能能力

图4. cFPI-PEA 薄膜的循环稳定性及抗击穿机制

图 5 比较了不同交联剂(FPOB、POB、PB)对 cFPI-PEA 薄膜储能性能的影响,结果显示 FPOB 因具有最高的偶极矩(10.9 Debye),其正电势区域的面积占比远高于POB 和PB,这源于–CF?强吸电子效应与醚键孤对电子的协同作用,形成了更深的电子陷阱;在 150℃、700 MV/m 下,FPOB 交联体系的极化值(3.43 μC cm?2)显著高于 POB(3.03 μC cm?2)和 PB(2.41 μC cm?2),且在 150℃下随电场变化的能量密度和效率表现最优,POB和PB体系虽也保持良好的高温储能性能但均不及FPOB,这表明熵驱动微相分离的细化是提升聚合物薄膜储能能力的有效方法。

图5.不同交联剂的cFPI-PEA薄膜的储能性能比较

本研究提出一种新型两亲性嵌段共聚物电介质材料体系,通过创新分子设计与纳米相工程,引入含强吸电子基团的交联分子协同调控,实现材料结构“刚柔并济”,其中刚性链段构建高耐热骨架,柔性相域的高相势垒抑制载流子迁移,独特吸电子交联位点形成本征电荷陷阱,大幅降低导电损耗。该设计突破传统高温电介质在极端场强下的性能瓶颈,赋予材料优异的高温稳定性和循环耐久性,其在高温高场环境下具有较高的储能密度和效率,此外,通过纳米相域工程设计可延缓击穿过程,展现出卓越的抗疲劳性能,为下一代高功率电容器的长效稳定运行提供创新方案。

该研究结果以“Chain Topology Engineering in Amphiphilic Block Copolymers: Crosslinking-Induced Nanodomain Refinement for Ultrahigh Energy Density under Extreme Conditions”为题发表于《Advanced Science》,浙江工业大学材料学院博士生翟福兴为论文第一作者,徐立新教授和叶会见副教授为论文共同通讯作者。本工作得到了国家自然科学基金(51707175,21474091)、浙江省重点研发计划项目(2021C01089)、浙江省自然科学基金(LTZ20E070001)以及全省先进高分子材料改性与应用技术重点实验室(浙江省)和浙江工业大学平湖新材料研究院等平台条件的支持。

原文链接:https://advanced.onlinelibrary.wiley.com/doi/10.1002/advs.202510046

- 浙工大刘善秋教授/浙大林强教授 Small:常温溶剂蒸发触发不可逆共价交联实现极端条件下强效粘接 2025-05-14

- 南工大材料学院《Compos. Part A》:具有机械稳健性能的超疏水型多层被动降温复合材料 2023-12-07

- 中科院化学所赵宁研究员和徐坚研究员课题组:阻燃聚苯并噁唑气凝胶组装极端条件下服役纳米摩擦发电机 2019-08-12

- 清华大学沈洋教授课题组招聘博士后 2019-10-16