具有传感功能的可拉伸电子器件在智能医疗保健、可穿戴显示电子设备、智能机器人和人机交互等领域具有重要意义。在可拉伸电子设备领域,热塑性弹性体作为软基材发挥着举足轻重的作用。然而,热塑性弹性体的动态相互作用(如范德华力、氢键和结晶相)通常会在弹性体连续拉伸过程中破坏,虽然这一现象增加了材料的韧性,但是于此同时牺牲了材料的回弹性。这类聚合物弹性体的高滞后和疲劳损伤特性限制了柔性电子器件的长期使用。因此,制备具有高弹性、高韧性和抗疲劳性的聚合物弹性体非常重要。

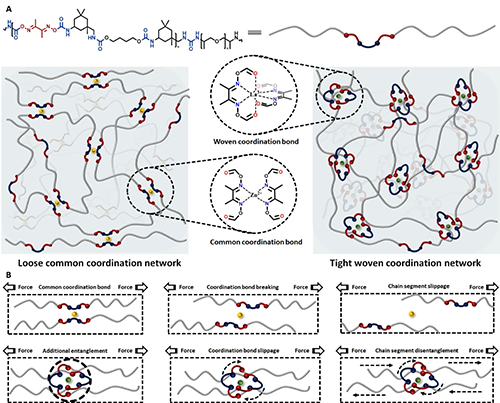

近期,南京大学李承辉/王晓亮教授课题组提出了一种利用 La3+配合物作为交联点制备高弹性和抗疲劳弹性体的新策略。该策略的关键原理在于利用丁二酮肟配体与 La3+金属离子之间形成的编织结构来提升材料的机械力学性质。具体来说,丁二酮肟(DMG)配体与异佛尔酮二异氰酸酯(IPDI)封端的聚四氢呋喃二醇发生缩合反应构筑高分子配体,而该高分子配体与金属镧(III)离子通过配位键交联形成弹性体。在该结构中,La3+离子与羰基(C=O)之间的配位键将两根不同的聚合物链搭接在一起,从而在配位交联点周围产生额外的缠结,形成编织结构。编织结构中配体与金属离子之间的螯合配位构型使配位键首先出现配体滑移现象(配位原子与金属离子中心的配位键逐渐断裂),并在此时伴随着交联点附近的高分子链解缠结现象。只有当 La3+离子与所有配位原子之间的配位键完全断裂、导致缠结完全解开时,结构才会失效。当外力移除时,如果配位键没有完全解离,以 La3+配合物为交联点的聚合物链可以重新建立其原始的编织构型。这种独特的特性赋予了弹性体额外的稳定性,并大大提高了弹性体的回弹性。与此形成对比的是,过渡金属配位键(如 Zn2+-DMG配合物)通常形成四配位几何构型,聚合物链平行排布,难以形成搭接构型。在外力作用下,Zn2+-DMG 配位键由于缺乏额外的链缠结,该配位键很容易被破坏,从而导致聚合物链滑移和蠕动。虽然这一过程引入了能量耗散机制,增强了弹性体的韧性,但同时也降低了弹性体的回弹性。

图1 聚合物网络结构示意图

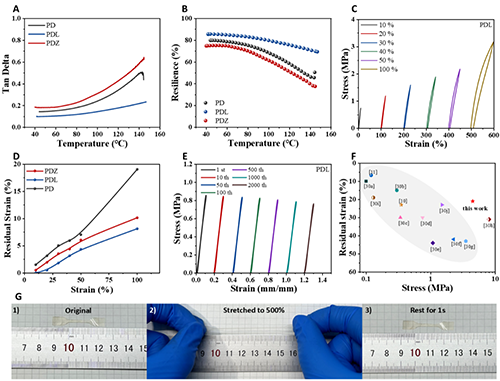

在样品的拉伸过程中,外力以熵弹性形式储存在聚合物链中,同时也通过动态键的解离和再结合以热量形式耗散。当外力撤去后,聚合物链在熵弹性的驱动下恢复原始的稳定构象。然而,在拉伸变形的过程中,可逆动态交联剂会重新形成新的 “交联点”,并锚定聚合物链段。此外,这些新 “动态交联点”的解离过程会消耗部分熵弹性,从而阻止聚合物链恢复其原始构象,并由此产生大量残余应变。因此,热塑性弹性体的回弹性取决于聚合物网络的完整性和交联点在循环拉伸过程中的稳定性。幸运的是,PDL 中编织结构形成的紧密聚合物网络在拉伸过程中能够保持网络的完整性。因此,PDL 具有良好的回弹性。

图2 材料的高弹性

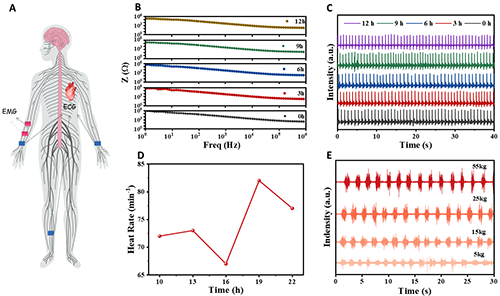

在生理信号监测等应用中,长时间保持稳定的性能至关重要。基于材料优异的抗疲劳性,作者研究了它在长期监测应用中的持续可靠性能。PDL 的抗疲劳特性可确保在循环应力作用下将降解降至最低,使其成为要求耐久性和长寿命应用的理想候选材料。为确保柔性电极在使用者活动期间保持可靠性和信号稳定性,作者进行了 12 小时的测试,以监测阻抗和心电信号的变化。结果显示心电信号清晰、电极/皮肤阻抗一致,为柔性电极的持久性能提供了有力证据。此外,作者还通过心电图信号获得 12 小时内的心率变化。除了心电图,肌电信号对于评估肌肉力量和促进人机交互也至关重要。鉴于较强的握力会激活更多的肌肉,从而产生更明显的肌电信号,作者通过测量从 5kg 到 55kg 不同握力下的肌电信号,测试了柔性电极对肌电信号的灵敏度。结果表明,柔性电极能够在此范围内准确捕捉肌电信号的变化。

图3 柔性电极性能测试

研究人员通过在聚合物链中加入 La3+配位键,成功地构建了一种具有编织结构的热塑性弹性体(PDL)。与传统的动态交联网络(PD 和 PDZ)相比,La3+配位键形成的编织结构显著提高了聚合物网络的完整性和稳定性,从而使材料获得了优异的机械性能。此外,PDL 通过热压或溶剂方法表现出良好的可回收性。最后,作者成功地将 PDL 集成到柔性电子设备中,实现了长期稳定的心电信号和肌电信号监测。

该工作以“An Ultra-Thin Stretchable Electrode Based on High-Resilient Polyurethane Crosslinked with La3+-Complexes”为题发表在《Small》上(Small 2025, 2501839)。文章第一作者是南京大学黄启晟、杨若菡、杨智栋,通讯作者为赵培臣副研究员、王晓亮教授、李承辉教授。该研究得到国家自然科学基金委的支持。

原文链接:https://doi.org/10.1002/smll.202501839

- 南科大杨灿辉团队 Sci. Adv.:网络-溶剂协同设计实现高弹性与强粘接的凝胶 2026-01-30

- 哈佛大学锁志刚教授团队 Nat. Commun.:弹且韧的物理结构域交联超长链水凝胶 2025-05-23

- 北师大汪辉亮教授课题组 AFM:基于部分水解聚丙烯腈制备具有形状记忆效应和超高弹性模量的非芳香室温磷光水凝胶 2025-04-08

- 郑州大学姚伟睛/魏从/刘旭影 AFM:基于光热触发自修复聚氨酯弹性体的多功能热致变色荧光装置 2026-02-28

- 香港中文大学(深圳)朱贺 AFM:耐极端温度、湿度和溶剂侵蚀的高机械性能聚氨酯脲弹性体 2026-02-25

- 中南民大张道洪教授/姜宇教授团队 Macromolecules:高性能超支化聚氨酯微相分离的原位可视化 2026-02-09

- 燕山大学秦志辉、焦体峰教授/UCLA贺曦敏教授 Sci. Adv.:可快速、规模化制备的高强韧超薄离子凝胶膜用于高性能生物电子器件 2026-03-03