浙江大学徐志康教授/张超研究员团队 Small:支撑液膜穿上聚酰胺装甲,耐用的新型气体分离膜

2024-02-22 来源:高分子科技

人们期待能够依靠稳定高效的方式,从各类工业废气或空气中捕获富集二氧化碳,并将之用于更具附加值的工业生产活动中去,在解决环境问题的同时,创造更多的经济价值。制备获取兼具高效、长期服役、耐压的二氧化碳气体分离膜是实现“碳中和”的一大关键技术。

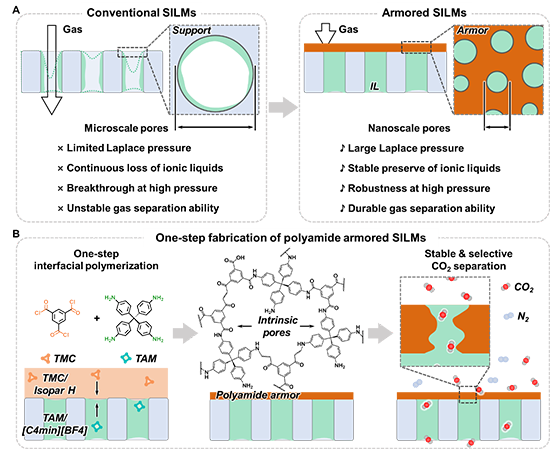

图1. 装甲离子液体支撑液膜的设计思路(A)和制备过程(B)。

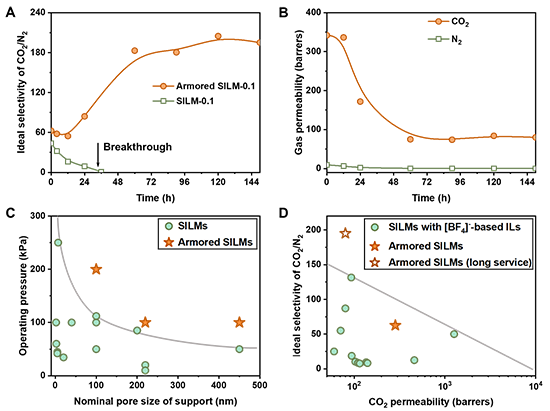

图3. 装甲离子液体支撑液膜优秀且耐用的二氧化碳分离性能。

另一方面,装甲离子液体支撑液膜具有优秀的长期稳定性。在长期测试中,常规支撑液膜仅运行36 h即击穿。而装甲支撑液膜可以连续运行超过150 h,其二氧化碳/氮气理论分离比逐渐增加(图3 A和B)。装甲离子液体支撑液膜的稳定运行压力超过先前报道的各类支撑液膜(图3 C)。同时,其长期运行时的CO2/N2气体分离性能也超过先前报道的以四氟硼酸盐形成的离子液体支撑液膜材料(图3 D)。

综上所述,装甲离子液体支撑液膜在不影响分离效率的情况下显著提高了传统支撑液膜的稳定性,使其适用于需要高压和长期服役的广泛气体分离工况。同时,原位界面聚合制备方法的简便性和通用性使得装甲设计能够很好地应用于各种基底上。从更长远的角度来看,他们的设计为基于装甲设计功能材料提供了一种新的范式,并为在CO2分离过程中开发高性能支撑液膜铺平了道路。

原文链接:https://onlinelibrary.wiley.com/doi/10.1002/smll.202310092

版权与免责声明:中国聚合物网原创文章。刊物或媒体如需转载,请联系邮箱:info@polymer.cn,并请注明出处。

(责任编辑:xu)

相关新闻

- 山东农大刘峰/张大侠团队 AFM:界面聚合过程中油相亲水性对膜形成动力学的多角度影响 2026-02-11

- 香港科技大学杨晶磊教授团队 Adv. Mater.:机器学习辅助构建界面聚合微胶囊化的定量理性设计范式 2026-01-25

- 东华大学武培怡/吴慧青团队 Nat. Commun.:低共熔溶剂/烷烃界面聚合助力制备高性能聚酰胺有机溶剂纳滤膜 2025-09-26

- 广西大学林宝凤教授团队 IJBM: 铜氨纤维的新应用 - 原位合成 HKUST-1构建壳聚糖季铵盐活性包装膜 2025-02-20

- 河北大学张海磊/杨艳民与马萨诸塞大学韩刚合作再发 Nat. Commun.:在X射线诱导原位合成水凝胶领域取得新进展 2024-04-18

- 东华大学张圣明、陈仕艳和王华平团队Small:一步合成交联网络结构的多功能细菌纤维素基膜材料-实现太阳能-热能的转换、储存和利用 2023-11-16

- 浙大长三角智慧绿洲创新中心未来环境实验室膜分离研究团队继Nat. Sustain.后再发Nat. Water:颠覆传统认知-纳米级电荷均匀性如何改写聚酰胺膜分离规则? 2025-09-16