来源:中国工程科学 2020年 第22卷 第5期

作者:李仲平,冯志海,徐樑华,吕春祥,李龙,朱世鹏

摘要:作为我国关键战略材料的重要组成,高性能纤维及其复合材料是保障国家重大战略实施和高端装备发展的物质基础,也是驱动新材料产业发展的主要力量。本文系统分析了高性能纤维及其复合材料领域的国内外发展现状、发展趋势与挑战、我国发展存在的主要问题,提出了我国高性能纤维及其复合材料要坚持“产品自主、技术自主、体系自主”的发展思路,明确2025年和2035年发展目标以及重点发展任务。在此基础上,从提升复合材料设计与应用能力、解决产业化成套装备问题、建设联合创新平台三个方面提出相关措施建议,以期为推动我国高性能纤维及其复合材料技术与产业高质量发展提供参考。

关键词:高性能纤维;复合材料;产业化装备;联合创新平台;2035

新材料产业是国家战略性新兴产业的重要组成,对实现我国创新驱动发展具有重要的支撑作用。高性能纤维及其复合材料是引领新材料技术与产业变革的排头兵,广泛应用于航空航天、轨道交通、舰船车辆、新能源、健康产业和基础设施建设等重要领域,集军事价值与经济价值于一身,是各国军事发展与经济竞争的焦点之一。

近年来,国家有关部门陆续出台《中国制造2025》《关于加快新材料产业创新发展的指导意见》《新材料产业发展指南》等政策文件,强调了新材料产业的战略地位,也为高性能纤维及其复合材料提供了重要的发展机遇。2018年,中国工程院启动了“新材料强国2035战略研究”重大咨询项目,旨在贯彻落实“十九大”精神,推动战略性新兴产业的高质量发展,为实现材料大国向材料强国的战略性转变,提供决策与咨询建议。

本文作为重大咨询项目子课题“关键战略材料强国战略研究”的系列成果,主要围绕关键战略材料的核心之一—高性能纤维及其复合材料进行研究,笔者系统梳理了国内外技术与产业发展现状,研判了未来发展趋势和挑战,分析了当前我国存在的主要问题,研究确立了高性能纤维及其复合材料的发展思路、原则和重点任务,针对性提出了政策措施建议,以期为我国高性能纤维及其复合材料发展决策制定提供参考。

高性能纤维及其复合材料主要包括碳纤维、有机纤维、陶瓷纤维及其复合材料,是结构轻量化的首选材料,也是极端服役环境不可替代的功能材料。在世界各国一系列重大科技工程和研究计划的推动下,全球高性能纤维及其复合材料前沿技术不断取得突破,产业化步伐也逐渐跨入成熟发展阶段。

作为主要的技术发源地,并得益于强大的工业基础和长期积累,美国、日本和欧洲等国家和地区在高性能纤维及其复合材料领域已形成先发优势。美国的优势集中在黏胶基碳纤维、沥青基碳纤维、氧化铝纤维、芳纶纤维、树脂基体和热工装备等方面,复合材料应用技术也遥遥领先;日本在聚丙烯腈基碳纤维、沥青基碳纤维、陶瓷纤维及其复合材料、复合材料体育用品等方面具有明显优势;欧洲在纺丝装备和复合材料制造装备方面基础好、水平高,本土复合材料发展有一定规模的宇航工业牵引。美国、日本和欧洲在高性能纤维及其复合材料方面具有很高的相互依存度,技术与资本交叉融合,形成其产业生态圈。俄罗斯等传统东欧国家继承了苏联自主发展的复合材料技术,有机纤维、黏胶基碳纤维及复合材料的技术水平较高,各种热加工设备实用可靠,可基本满足其国防工业需求。

碳纤维微纳缺陷控制技术的突破为其高性能化提供了有力支撑,并再次引发高端碳纤维产品的竞争热潮。日本东丽株式会社和美国赫氏集团陆续推出7GPa级超高强度碳纤维T1100G和IM10,而后日本三菱集团与东邦化学株式会社也相继推出对应级别的碳纤维。2018年11月,东丽株式会社宣布通过纳米尺度上微结构及石墨取向调控,开发出了M40X碳纤维,在与M40J碳纤维模量相当的情况下,实现拉伸强度和断裂延伸率提升约30%;2019年3月,赫氏集团立即呼应并推出HM50碳纤维。M40X和HM50碳纤维的特点是高强度、高模量、高断裂延伸率,预示着碳纤维技术的竞争达到全新高度,并体现出下一代碳纤维的主要特征。

在芳纶纤维方面,美国杜邦公司和日本帝人株式会社形成规格完整的产品系列,近年发展定制化技术,开发了橡胶增强用的Kevlar29AP、Twaron1015芳纶纤维,以满足工业领域的放量应用。俄罗斯的新一代杂环芳纶纤维Rusar的强度高达6.0GPa,相比于Armos纤维提高了20%以上。此外,超高分子量聚乙烯(UHMWPE)纤维、聚酰亚胺(PI)纤维、聚对苯撑苯并双噁唑(PBO)纤维等,均已形成一定产业规模,在美国、日本的航天、交通、桥梁、防弹防燃服以及竞技体育等特殊领域获得应用。

日本企业覆盖了三代碳化硅纤维产品,最高使用温度从1300℃提升到1800℃以上,并且衍生出多功能化碳化硅纤维。美国明尼苏达矿业及机器制造公司(3M公司)发明Nextel312氧化铝纤维之后,陆续开发了Nextel550、Nextel720等更高性能的纤维;此外,以美国、日本、法国、俄罗斯为代表的国家已实现氮化硼、氮化硅、硅硼氮等新型陶瓷纤维的批量研制与应用,陶瓷基复合材料基体也由单一基体发展到复合基体、超高温基体,在航空发动机、航天飞行器、空间相机及核能等领域的应用逐步深入。

全球聚丙烯腈基碳纤维主要产能来源于日本东丽株式会社(含卓尔泰克公司)、东邦化学株式会社、三菱集团,美国赫氏集团、氰特公司,德国西格里集团,中国台塑集团,行业集中度极高,主要技术被日本和美国控制,市场被日本、美国、欧洲联盟垄断(约达80%)。新兴国家(中国、俄罗斯、土耳其、韩国、印度)的碳纤维企业运营十余年,对碳纤维传统巨头没有形成冲击和威胁。2015年东丽株式会社收购卓尔泰克公司,其产能和市场占比均超过全球的三分之一,形成一家独大的垄断局面。在沥青基碳纤维方面,美国氰特公司(收购BPAmoco)、日本三菱集团和石墨纤维公司的沥青基碳纤维技术遥遥领先,形成系列化产品,并占据全球市场主导地位。

在芳纶纤维方面,美国杜邦公司的对位芳纶(Kevlar)、间位芳纶(Nomex)以及日本帝人株式会社的产品占据全球主要市场。在高性能UHMWPE纤维方面,荷兰皇家帝斯曼集团、美国霍尼韦尔国际公司以及日本的东洋纺绩株式会社、三井化学公司等传统优势企业,共同处于市场垄断地位。在陶瓷纤维方面,日本Carbon、Ube、Suitomo以及美国3M、DowCorning等公司不仅掌握了氧化铝、碳化硅、氮化硼等纤维及前驱体方面的关键技术,而且形成了多品种、系列化的产品,占据了全球80%以上的市场份额,并控制产品销售区域,对我国实施严格的禁运。

航空航天、体育休闲等传统产业对碳纤维复合材料的需求保持稳定增长,以输电与风电为主的能源领域、以汽车与轨道运输为主的交通领域为碳纤维产业的发展注入了新的活力,低碳、绿色经济对碳纤维应用的拉动效益显著,推动产业跨入到以工业应用为主的新阶段。近年来,拉挤板成功应用于叶片组合梁,实现风电领域对碳纤维需求的迅猛增长;宝马公司与西格里集团合资在美国建设总产能为9000t/a的碳纤维工厂,试图将电动汽车彻底轻量化并控制材料源头;东丽株式会社收购了卓尔泰克公司,并推出Z600碳纤维,实现大丝束与小丝束多元化发展,预备应对未来风力发电、汽车、压力容器领域对工业级低成本碳纤维的井喷式需求。

经过数十年发展,在国家有关部委的大力支持下,通过各类科技项目实施、专项能力建设和国家级创新研究机构设立等措施,我国高性能纤维及其复合材料技术与产业发展取得了一些可喜成绩。

国内已突破基本型(T300级)碳纤维的研制、工程化及航空航天应用关键技术,实现重点型号的自主保障;突破了湿法高强型(T700G级)碳纤维的研制和工程化关键技术,完成了部分装备的应用研究;开展了高强中模型(T800H级)碳纤维的工程化及其应用关键技术攻关,已进入重点型号考核验证和试用阶段;开展了高强高模碳纤维研发,M40级碳纤维已应用于航天领域,M40J级碳纤维进入地面考核验证阶段,突破了十吨级M55J碳纤维关键技术;基本突破了系列民用干喷湿纺碳纤维产业化技术,正在进行高端碳纤维的攻关、应用研究和民用领域的应用推广。在沥青基碳纤维方面,突破了高纯可纺中间相沥青和连续高导热沥青基碳纤维(P120级)制备关键技术。

在芳纶纤维方面,突破对位芳纶和杂环芳纶关键技术,建成多套工业化装置。基本型对位芳纶(Kevlar29级)实现稳定批量生产和供应,高强型对位芳纶(Kevlar129级)实现国产化供应,在光缆、胶管、防弹等领域实现批量应用;杂环芳纶产品性能达到俄罗斯Armos同等水平,在固体火箭发动机、高端防弹等领域实现批量应用。UHMWPE纤维实现与国际优势企业比肩,不仅可以部分替代进口,而且具备一定出口创汇能力。PI纤维断裂强度达到3.5GPa,模量140GPa,实现了耐高温型、高强高模型PI纤维的商品化。国内科研机构陆续突破连续碳化硅纤维及其复合材料的工程化制备技术,开展了工程应用验证,同时也初步建立了氧化铝纤维、氮化硅纤维、系列陶瓷前驱体等验证试验线。

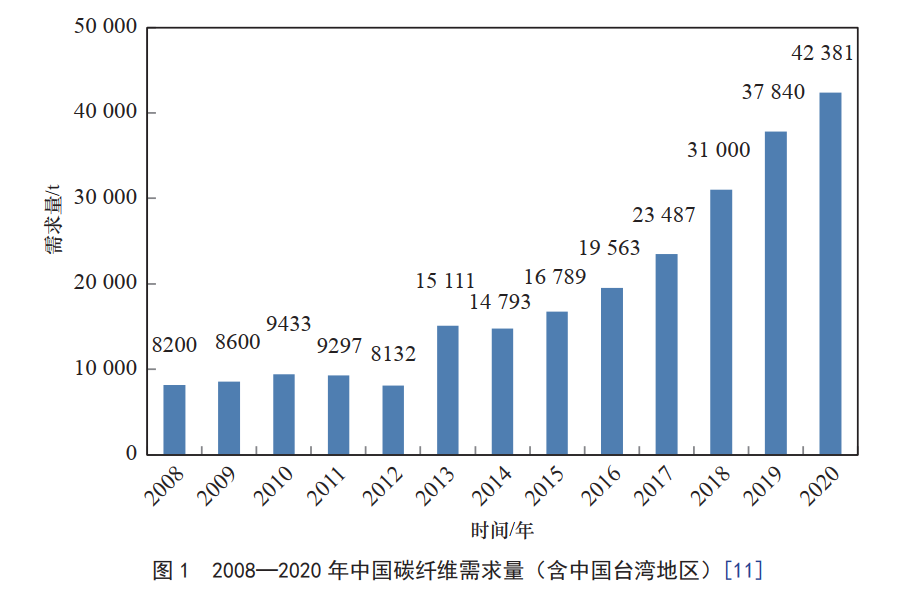

2019年,我国碳纤维的需求量约为3.8×104t(见图1),但超三分之二用量为国外碳纤维;我国碳纤维运行产能约为2.6×104t,实际销量约为1.2×104t。国产小丝束碳纤维实现销售约7000t,并在逐步扩大市场份额,其余为国产大丝束碳纤维。中国超高增长需求的主要驱动者是风电叶片市场,为国内碳纤维企业带来了难得的发展机遇。

在芳纶纤维方面,我国建成了多条千吨级对位芳纶生产线,2019年我国对位芳纶产量达到2800t,2020年预计将达到5000t;间位芳纶产能超15000t,产量达到11000t,我国成为间位芳纶的主要生产国之一。2019年我UHMWPE纤维产能约为33000t,产量为23000t,出口为3355t,产品具有一定的国际竞争力。

我国高性能纤维复合材料应用技术日趋成熟,应用部位由次承力构件扩大到主承力构件,由单一功能材料向多功能、结构功能一体化转变,有效缓解了国家重大工程、国防重点装备的迫切需求。高性能纤维及其复合材料产业也由开拓推广期向快速扩张和稳定成长期迈进,复合材料应用领域由航空、航天、兵器等扩展到了风力发电、轨道交通、汽车等众多民用领域;产业规模不断扩大,如国内碳纤维销售额达30亿元规模,优势企业近年陆续在内蒙古、青海等中西部地区投资扩产工程,这将对中西部地区科技与经济发展起到积极的带动作用,支撑新兴产业的区域均衡发展。

在大国竞争和新型冠状病毒肺炎疫情叠加影响下,国内外产业格局将加速重塑。我国高性能纤维及复合材料的自主保障能力需进一步提升,产业技术将面临持续低成本化以及大规模工业应用的需求。

高性能纤维及其复合材料是实现卫星平台、运载火箭、大飞机、兵器舰船等国家重大工程建设的物质基础,相关产品长期以来处于禁运或高价进口状态,在技术与经济上受西方国家遏制。随着大国竞争的持续演进,高性能纤维及其复合材料的原材料、装备、技术封锁将进一步加剧,高性能纤维及其复合材料的自主研制保障是突破“受制于人”问题的关键,也是实现“中国制造2025”发展计划的必由之路。

经过近30年的相对沉寂,依靠细旦化提高拉伸强度的技术路线出现转折。东丽株式会社和赫氏集团相继推出T1100G和IM10碳纤维,在纤维直径保持原序列牌号特征基础上,强度和模量同步显著提升。近期推出的M40X、HM50碳纤维体现了高强高模高延伸的综合性能。国内开发的中大直径T800级碳纤维,实现复合材料压缩强度与拉伸强度的“压拉比”从0.52提升至0.67,复合材料压拉平衡性获得改善。新一代碳纤维及第三代先进复合材料技术的突破,是实现我国高性能纤维及其复合材料技术比肩国际前沿发展的重要契机。

发达国家已实现高性能纤维标准化、系列化,未来重要发展趋势是低成本化。低成本纤维制备技术不仅要降低生产要素成本,也要突破高性能纤维颠覆性制备技术,建立低成本化的生产工艺。在碳纤维领域,一是对现有制备技术进行改进,如通过“扩容提速”实现纺丝速度大幅提升,扩大单线产能;二是开发新型纺丝、碳化技术等,大幅降低能耗。另一方面是利用腈纶工业基础,开展碳纤维大丝束化制备技术研究,发展48K以上低成本纺织级原丝及工业级碳纤维制备技术。当碳纤维价格达到10USD/kg,在风力发电、基础设施建设和体育休闲等领域的应用将进一步扩大,将全面筑牢碳纤维工业应用的压舱石。

经历60年发展,全球碳纤维需求在2019年首次超过1×105t。随着应用技术的成熟和碳纤维成本的不断下降,下一个1×105t的增长,预计周期会明显缩短。近年来,国内不断加大高速列车等轨道交通、新能源汽车及充电桩、特高压输电线路等新兴产业以及新型基础设施投资,同时随着碳纤维在车体车架、高压气瓶、机器人臂、电缆电芯等部件上应用技术的不断突破,国内碳纤维市场有望迎来扩大应用、实现产业可持续发展的重要机遇。

国外高性能纤维巨头通过并购,不断加强系列品种的国际垄断地位;上游原材料企业与下游应用单位联合重组,形成全产业链的控制能力。国内高性能纤维行业经过十余年“大干快上”的发展历程后,逐渐回归理性投资。随着新冠疫情的冲击,全球市场短期受困,内外因素叠加,必将加速完成优胜劣汰的行业洗牌。中国得益于更早控制住疫情,已实现全面复工复产,有望迎来一段特殊发展空间;国内企业突围破局,应把握好轨道交通、大型桥梁、岛礁建设、大直径风电叶片、油田开采设备等国内优势产业的蓬勃需求。

我国高性能纤维及其复合材料研制起步并不晚,但是由于复杂的原因进展一直较缓慢,近十年来虽取得了很大的进步,但产品在性能稳定性、成本、规模及应用水平方面与日本、美国等发达国家差距明显。

国外航空航天领域已经大规模应用以T800级碳纤维为主要增强体的第二代先进复合材料,而我国总体上仍处在第一代先进复合材料扩大应用、第二代先进复合材料考核验证阶段,落后一代以上,而且高强高模、超高模量碳纤维尚未建立有效的自主保障能力。在高性能有机纤维、陶瓷纤维等领域,同样存在高端产品缺乏、质量一致性差等问题。

高性能纤维产业是一个工艺与装备高度耦合的超长流程精细产业,国内尚未全面了解和掌握大规模成套生产工艺技术。现阶段国产碳纤维生产仍以12K及以下小丝束产品为主,大丝束、低成本碳纤维工业化生产技术尚未全面突破,而国外已开始将大丝束低成本与小丝束高质量的生产技术融合,持续提升产品质量和降低成本。我国芳纶纤维在产品性能、生产效率、产业规模、应用支持等方面还存在差距,价格也不具备本土优势,导致国产芳纶纤维的使用积极性不高,企业成长艰难。UHMWPE纤维单线产能低,投资成本高、生产效率低、能耗高,规模化低成本生产还难以实现。此外,纤维的产业化成套装备设计与制造能力不过关。优秀的设计/仿真模拟人员缺乏,设计/模拟软件依赖进口,基础工业技术(如机械加工)、装备原材料质量(如石墨发热体材料)与国外差距明显,导致国内自主装备在精度和产能上不足,设备运行稳定性差、故障率高,制约纤维产品的性能与成本控制。

与传统金属材料相比,复合材料的最大优势是可设计性,可根据服役环境和结构特点进行优化设计。当前,我国仅航空航天领域具有较为完整的复合材料设计–评价–验证能力,兵器、舰船、汽车、风电、轨道交通、基础设施建设等行业则严重滞后,更多习惯于跟踪国外的应用技术与应用领域,以“成型加工”方式开展高性能纤维复合材料的制备,普遍存在“不会用、用不好”的问题,导致国产纤维及其复合材料大规模“应用出口”不畅。

在国家重大任务的牵引下,我国高性能纤维及其复合材料以参照仿制的国产化思路开展,以产品研制为主,着重解决应用急需。高校与研究机构的研发,往往以型号产品为依托,高性能纤维材料成分–结构–工艺–性能之间的深层次关联关系尚未全面掌握,必要的科学机理尚未揭示清楚。材料研制与应用超前于相关学科的基础研究,导致在面临新的应用需求时缺乏理论支撑,自主创新发展后劲不足,难以适应未来技术比肩和引领发展需求。

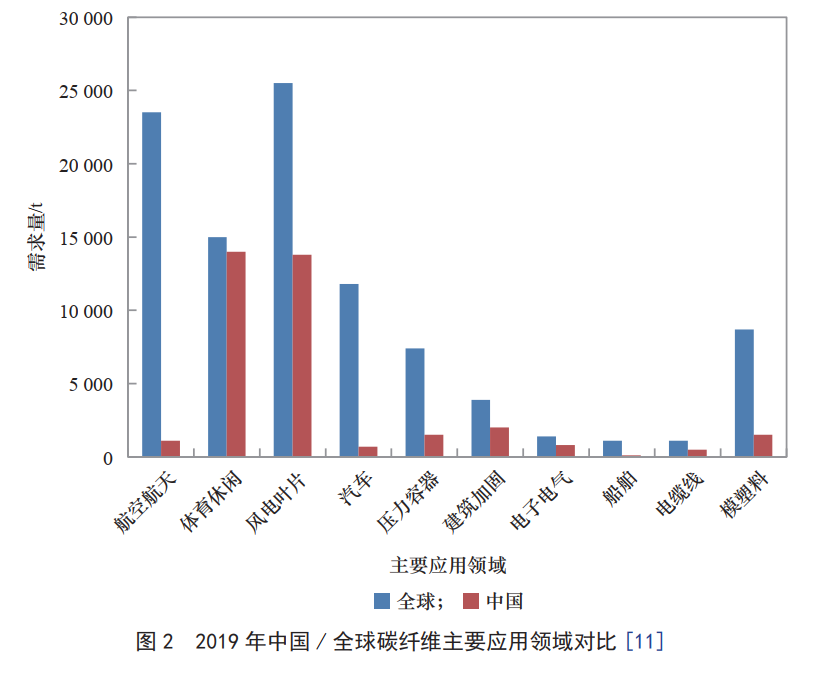

目前我国高性能纤维及其复合材料产业体系不完整,关键装备、重要原材料和配套材料以及检测评价环节薄弱。在航空航天领域应用的总体规模仍然比较小,难以驱动全产业链的发展与完善,在以汽车、压力容器、轨道交通等为代表的工业领域仍未实现放量(见图2)。在国家高度关注以及高科技领域投资冲动等多重因素刺激下,目前仍存在低水平重复、脱离产业实际的投资乱象,项目水平参差不齐,不仅造成大量国家和社会资源占用与浪费,也将严重不利于行业竞争力和可持续产业生态的形成。

六、我国高性能纤维及其复合材料的发展思路和目标

针对我国高性能纤维及其复合材料发展现状及主要问题,围绕2035年材料强国战略目标以及“十四五”发展规划,研究确立了解决高性能纤维及其复合材料自主保障、筑牢产业安全基础、构建完整产业链的发展思路和目标。

为实现材料强国的战略目标,以《中国制造2025》《新材料产业发展指南》等为依据,以国防建设和国民经济重大需求为导向,以纤维研制生产和复合材料扩大应用为发展主线,实施高性能纤维及其复合材料“产品自主、技术自主、体系自主”的“三步走”发展战略,牢固树立科技安全、产业安全的发展理念。

一是坚持关键品种自主保障原则。大幅提升高性能纤维及其复合材料的自主保障能力,填补高端品种空白,保障关键产品安全,满足国家重大工程需求。

二是坚持产业链自主可控原则。着力解决基础原材料、关键装备、基础机电产品等产业链安全隐患和技术短板,实现产业基础再造。

三是坚持产业体系自主发展原则。构建完善的高性能纤维及其复合材料产业体系,着力培育国内战略性新兴产业市场,形成具有特色的产业优势和市场竞争力,建立上下游协同的创新研发体系,支撑高性能纤维及其复合材料技术向自主创新发展转变。

(二)发展目标

国家重大工程、重点国防装备、战略新兴产业重点领域高性能纤维及其复合材料“受制于人”问题基本解决,重要高性能纤维及其复合材料品种填补国内空白,关键装备实现自主可控,全面提升产业链安全。部分品种实现产业化及应用示范,初步建成完整的高性能纤维及其复合材料产业体系。

突破高端碳纤维品种工程化制备技术,实现国产碳纤维产量5×104t/a;建设万吨级总量的对位芳纶和杂环芳纶智能化生产能力,打造1~2个知名品牌;UHMWPE纤维国外市场占比达到40%以上,实现高强高模PI纤维千吨级产业化制备;突破高性能碳化硅、氧化铝等陶瓷纤维工程化制备及其复合材料应用技术,支撑两机专项、重型运载、大型客机等重大工程对高性能纤维复合材料的需求。

高性能纤维及其复合材料自主保障问题全面解决,形成高性能纤维及其复合材料自主发展体系。建立涵盖材料设计、研发、应用的上下游协同创新体系,实现高性能纤维及其复合材料技术多元化、品种系列化、产能规模化发展,绿色、可持续产业体系全面建成,产品进入国际高端应用供应链。

实现国产碳纤维产量达到1.5×105t/a,对位芳纶纤维国内自给率达到80%以上,芳纶、UHMWPE、PI等有机纤维创新型产品技术达到国际领先水平,构建陶瓷纤维及其复合材料产业链。高性能纤维及其复合材料的规模、质量、成本在国际市场具有一定优势和品牌影响力。

七、我国高性能纤维及其复合材料的重点发展任务

(一)碳纤维及其复合材料

突破高强中模、高强高模、高强高模高延伸碳纤维及其复合材料工程化制备关键技术,实现高强中模碳纤维拉伸强度≥7GPa;高强高模碳纤维拉伸模量≥650GPa;高强高模高延伸碳纤维拉伸强度≥5.7GPa,拉伸模量≥370GPa,断裂延伸率≥1.5%,满足高端装备用碳纤维及其复合材料全面自主保障需求。突破千吨级湿法、干湿法和大丝束(48K及以上)工业级碳纤维成套工艺装备与产业化制备技术,突破国产大丝束碳纤维用纺丝油剂和上浆剂等配套材料、国产碳纤维中间体制备等关键技术;突破新型纺丝、预氧化碳化等颠覆性制备技术,实现国产碳纤维稳定化与低成本化,支撑国产碳纤维的规模应用。

攻克复合材料设计–制造–评价–考核验证等应用共性关键技术,突破复合材料回收再利用技术,持续推进国产碳纤维及其复合材料在航空航天、兵器、交通、能源、建筑等国防和国民经济领域的工程应用,构建完整的碳纤维及其复合材料产业链。以国产T300、T700级碳纤维为增强体的第一代先进复合材料在民用领域应用取得显著突破,以国产T800级碳纤维为增强体的第二代先进复合材料实现规模化应用,高强高模高韧第三代先进复合材料实现自主发展。

突破芳纶、PI、UHMWPE、PBO等高性能有机纤维产业化制备及其复合材料工程应用关键技术,实现在国家重大装备上的稳定应用。开发系列化、功能性对位芳纶,满足差异化应用领域需求;发展新一代高强高模、高复合性、低成本杂环芳纶;突破提升间位芳纶生产效率的新工艺、新技术。开发耐温、抗蠕变UHMWPE纤维,完善中高强度UHMWPE工程化制备技术,解决生产过程能耗大、成本高问题。优化PBO纤维聚合纺丝工艺,实现稳定高品质产品供应。开发低成本、高性能PI纤维技术,突破PI纤维的环化–牵伸一体化等关键工艺与集成设备技术,拓展PI纤维及其复合材料的应用领域。

发展以超高温低成本碳化物纤维为代表的高性能陶瓷纤维及其复合材料技术,突破碳化硅、氧化铝、氮化硅、氮化硼、硅硼氮等纤维及其前驱体的工程化稳定制备技术;解决工程尺寸的复合材料制备工艺与装备瓶颈,开发陶瓷基复合材料快速低成本制造技术;形成系列陶瓷纤维及其复合材料产品型谱,实现陶瓷基复合材料在燃气发动机等重大装备上的工程应用。

八、措施与建议

在航空航天领域之外,尤其是轨道交通、车辆船舶、压力容器、健康产业等颇具潜力的领域,应结合行业特点,加快提升复合材料设计–制造–评价–应用全链条技术水平,重点补齐工业领域复合材料设计与应用能力;加强复合材料专业的设计人才培养,注重复合材料设计软件的国产化,“多用、用好”高性能纤维复合材料,彻底打通国产高性能纤维“应用出口”瓶颈,畅通应用通道,推动国产高性能纤维及其复合材料规模应用。

建立集机械、热工、化工、自动化等多学科交叉的优势技术力量,下决心真正解决大规模工业化的高性能纤维及其复合材料制造装备问题,重点突破高性能纤维大规模工业化生产成套装备技术、工业级复合材料应用成套装备技术、配套工业基础软件技术等,构建“技术–装备–应用”三位一体驱动模式。

以碳纤维为例,国内碳纤维产业发展至今的有效经验之一是坚持关键装备国产化,只有装备国产化才能实现碳纤维产业真正落地生根。而且进口设备的采购、运输、维护等环节受国际环境变动的影响越发严重,关键装备国产化成为实现我国高性能纤维及其复合材料产业链自主可控的核心所在,因此,应始终坚持关键装备国产化,扶持国产装备上线验证,在用中改进。

整合国内优势资源,建立高性能纤维及其复合材料领域的国家级联合创新平台,营造人才汇聚、联动协同的创新环境。依托创新平台,融通基础研究、材料研发、中试生产、应用示范链条;加强共性和基础技术研发,重点解决“卡脖子”的科技安全和产业安全问题;融合知识、技术、资金、人才等创新要素于一体,促进高性能纤维由“小团队”研发模式向“集智攻关、体系化、可持续”研发模式转变,注重专业人才培养和储备,满足学科长远发展和自主原始创新需求。

- 武汉纺大徐卫林教授、陈凤翔教授/浣江实验室王凯教授、孙书剑教授 Mater. Today 综述:高性能纤维材料引领空天应用新时代 2025-06-25

- 江南大学戴磊教授团队:轻薄、柔性、高性能纤维素纸基电磁屏蔽材料系列进展 2024-09-03

- 聂双喜教授 Nano Lett.:利用细胞壁纳米工程构筑高性能纤维素摩擦电材料 2024-03-06

- Matter:热整流梯度多孔高分子复合材料助力户外自降温热伪装 2026-02-07

- 天大汪怀远教授团队 Adv. Mater.:具有高Tg和高强韧的功能树脂材料 - 通过酸碱离子对策略解锁材料多功能集成 2026-01-14

- 青科大张建明、陈玉伟 ACHM:提出离子液体助推BN电场取向的新策略 - 实现硅橡胶复合材料导热性能提升 2025-12-15