强韧性软材料应力分布与损伤累积对其服役寿命具有重要影响。因此,对其应力响应以及损伤演化的定量表征具有重要意义。高分子力化学为这一问题的研究提供了有效途径,通过将力敏基团共价引入聚合物网络,可以利用光学信号实现分子层级的力学信息探测。前期的相关研究发现基于开环型力敏基团可用于映射应力分布,而键断裂的力敏基团可用于揭示分子链的不可逆损伤。然而,如何通过单一类型力敏基团同时获得应力与损伤的信息是力化学领域的重大挑战。

近日,浙江大学肖锐研究员团队将开环型力敏基团交联至多网络弹性体,通过解耦荧光响应与分子链损伤之间的关联,实现了基于单一力敏基团对应力场与损伤场的同步映射。

相关论文以“Quantitative stress and damage mapping in multiple network elastomers using a single mechanophore”为题发表在Nature Communications上。本文的通讯作者是法国巴黎高等物理化工学院Costantino Creton教授和浙江大学航空航天学院肖锐研究员,第一作者是浙江大学航空航天学院博士生孙鹏。

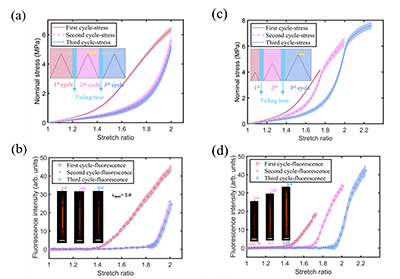

通过将基于罗丹明的力敏基团引入到多网络体系中,合成了力致荧光响应的弹性体。图1a–b 展示了三网络弹性体在三次单轴循环拉伸测试下的力学与荧光响应(最大拉伸比λ = 2)。首次加载中,低应力阶段荧光强度几乎不变,当 λ > 1.4 时荧光迅速增强,表明力敏基团在高应变下发生开环反应并被持续激活。卸载并经加热褪色后,第二次加载表现出显著的应力软化效应(Mullins 效应),再加载曲线在既往最大变形前的应力明显降低,且荧光激活临界拉伸比上升至约λ = 1.8;在相同拉伸比下,荧光强度显著减弱。第三次循环的应力–应变与荧光响应与第二次几乎重合,表明主要网络损伤集中于首次加载。此外,如图1c-d的分步加载实验(最大拉伸比λ = 1.75、2.0、2.25)显示,随最大拉伸比增大,滞回面积扩大,Mullins 效应增强;同时,荧光激活的临界拉伸比和应力同步上移,揭示每次超越历史最大变形都会诱发新的不可逆网络损伤,并减少可被激活的力敏基团数量。

图1. 力致荧光响应三网络弹性体在循环加载测试下的应力-变形曲线以及荧光响应的结果。

基于上述实验结果,他们给出了不同加载阶段下荧光响应与网络损伤演化的示意图(图2)。在首次加载阶段(Ⅰ→Ⅱ),开环型力敏基团分布于第一网络中的两类链段:一类为未受损的分子链,另一类为出现损伤的分子链。由于力敏基团的环开反应先于分子链断裂发生,因此部分受损链在初次加载过程中仍可产生荧光信号。随后,在再加载阶段(Ⅳ→Ⅲ)中,可观测到的荧光主要来源于未受损链上再次被激活的基团。综上,首循环与第二循环间荧光强度的差异可用于定量表征首次加载引发的网络损伤程度。

图2. 不同加载阶段下荧光响应与微观网络损伤演化的示意图。

为进一步定量分析损伤水平与荧光强度降低之间的关系,对不同的三网络弹性体样品进行单轴循环拉伸实验,最大拉伸比分别为 1.75、1.88、2.05 与 2.22(图 3a)。结果显示,随最大拉伸比增大,滞回面积逐渐扩大,表明能量耗散增强。以峰值荧光强度的循环差值表征损伤程度,可见荧光强度下降量与能量耗散具有较好的线性关系(图3b),表明循环加载下荧光差值可有效反映网络链段断裂引起的微观损伤。

图3.三网络弹性体在不同最大变形的循环测试条件下的能量耗散、荧光差值、和理论预测损伤之间关系。

为实现非均匀变形条件下的应力与损伤可视化,对预制孔缺口的三网络弹性体进行了循环加载实验,并记录了荧光分布(图4a)。基于首次循环建立的应力–荧光标定关系(图1c),实现了应力分布映射(图4c),揭示了孔口区域应力与荧光强度的空间对应关系。进一步地,通过对比首次循环与再循环荧光分布并计算其差值(图4d),获得了损伤的空间分布图,结果显示损伤主要集中于孔口并沿径向衰减。该实验实现了非均匀变形下应力与损伤的同步可视化,且与模拟结果具有较好的一致性,验证了基于非断裂型力敏基团进行局部损伤定量分析的可行性。

图4. 预置孔洞试样的在单轴循环测试条件下的力化学表征结果以及应力场和损伤场的映射结果。

综上所述,本研究揭示了损伤对非断裂型力敏基团激活机制的影响规律,阐明了荧光信号与分子链断裂之间的内在联系。提出以循环加载下的荧光差值作为损伤指标的方法,实现单一探针体系中应力与损伤的同步测量。该研究扩展了非断裂型力敏基团探测损伤的可行性,为开发和应用新型力敏基团提供了新思路。

原文链接:https://www.nature.com/articles/s41467-025-65086-3

- 吉大陈于蓝教授、肖冠军教授 Angew:基于“柔性活化”机制的可视化力敏基团实现力诱导荧光小分子的释放 2023-08-27

- 天津大学潘莉团队《Macromolecules》:中等立构/区域选择性催化剂设计高性能聚丙烯基弹性体 - 助力iPP增韧与HDPE/iPP共混物高效增容 2026-02-10

- 杭州师范大学刘俊秋/吴柏衡团队 Nat. Commun.:可编程驱动的Janus液晶弹性体纤维 2026-02-04

- 四川大学吴锦荣/兀琪团队《Macromolecules》:基于联硼结构(B-B)的动态联硼酯键构筑高抗冲击和室温自修复弹性体 2026-02-02

- 中南民大张道洪教授/姜宇教授团队 Macromolecules:高性能超支化聚氨酯微相分离的原位可视化 2026-02-09

- 港中深唐本忠/深大熊玉/广工陈树生 AM:通过微胶囊破裂触发原位聚合实现超长室温磷光 - 用于高对比度损伤可视化和高级防伪 2025-11-24

- 港中深唐本忠教授、丘子杰教授/港科大林荣业教授/华科大廖永贵教授 Angew:仿生高分子折叠体螺旋反转的荧光可视化 2025-11-03