南理工王杰平、易文斌等 Adv. Sci.:通过光固化3D打印制备高密度微结构钨

2024-08-26 来源:高分子科技

钨(W)因其独特的性能组合而受到高度重视,其中包括高密度,优异的导热性和导电性,卓越的机械强度和优越的化学稳定性。然而,诸如粉末冶金、化学气相沉积和真空熔化等传统加工方法难以制备形状复杂的钨。相较之下,增材制造技术具有灵活的设计自由度,可加工任意形状的零部件。然而,现有的钨增材制造技术如粉末床熔合和定向能沉积等,受光束尺寸和粉末质量的限制,成品表面质量不佳,且难以进行微纳级别的加工。与其他增材制造技术相比,还原光聚合为制造具有优异形状保真度和较低表面粗糙度的复杂金属结构提供了一条有前途的途径。然而现有的还原光聚合技术所制造的钨结构普遍存在表面缺陷多、密度低、机械强度差等缺陷,因此如何利用该技术来实现钨的高密度、高强度制造仍是亟待解决的问题。

图1 a)高密度钨微结构的制备工艺,b)印刷前驱体(左)和烧结钨(右),c)含钨光敏树脂配方。

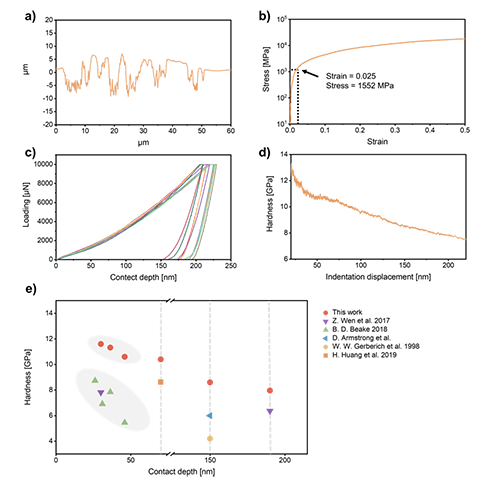

微柱压缩实验表明所制备的钨具有1552MPa的抗压强度(图 2b),与块状钨相似。纳米压痕实验表明在10 mN载荷下,其纳米压痕硬度可达到7.5 GPa,杨氏模量为292.2 GPa(图 2c)。在连续刚度模式下,随着压痕深度从20 nm增加到220 nm,其纳米压痕硬度从13.2 GPa下降至7.6 GPa(图 2d),与市售的钨相比,其硬度值约为参考值的1.36 ~ 2.05倍 (图 2e)。最后,对整个钨晶格结构进行了压缩测试。结果表明,其具有高达13 MPa的抗压强度,已经远远超出现有的报道值(0.9 MPa)。

该研究揭示了树脂中金属负载量对后续脱脂烧结的影响,即越高的金属离子负载量越有利于脱脂烧结的致密化,这一点在以往的研究中未曾被提及。此外,该研究提出的三步烧结法,进一步提高了小尺寸结构在脱脂烧结后的结构完整性,可为后续的研究者提供有意义的策略参考。

原文链接:https://onlinelibrary.wiley.com/doi/10.1002/advs.202405487

版权与免责声明:中国聚合物网原创文章。刊物或媒体如需转载,请联系邮箱:info@polymer.cn,并请注明出处。

(责任编辑:xu)

相关新闻

- 南理工/国科大杭高院王杰平、南理工易文斌 Small:基于多功能光引发剂的可酸降解光固化3D打印材料 2026-01-19

- 福建物构所吴立新/翁子骧团队 Mater. Today:具有优异抗撕裂性能的光固化3D打印弹性体 2025-12-12

- 南理工/国科大杭高院王杰平、南理工易文斌等 Nat. Commun.:可消除光固化3D打印层纹的聚二硫代氨基甲酸酯研究 2025-07-03

- 兰州大学范增杰团队 Adv. Mater.:3D打印动态适应性梯度压电支架用于肌腱高效再生修复 2026-02-15

- 中科大/理化所董智超、中科大李储鑫 Adv. Mater.:3D打印旋转扇叶 - 低能耗吸雾除湿,并实现油雾稳定捕集 2026-02-02

- 国立京都工艺纤维大学徐淮中团队 AFM:高精度3D打印制备可降解医疗器械 2026-01-04

- 上海交大俞炜教授/颜徐州研究员 Angew: 互锁结构赋予机械互锁网络优异力学性能的分子机制研究 2025-02-13