以凝胶和弹性体为代表的软材料经常以薄膜的形式应用于诸多领域。典型的例子包括粘结层、涂层、离电器件、软体机器人、细胞培养支架以及柔性显示等。这些材料在应用过程中,其断裂韧性是一个非常重要的力学参数。通常情况下,材料的断裂韧性被认为是一个材料常数。它不依赖于材料的几何形状和加载方式。

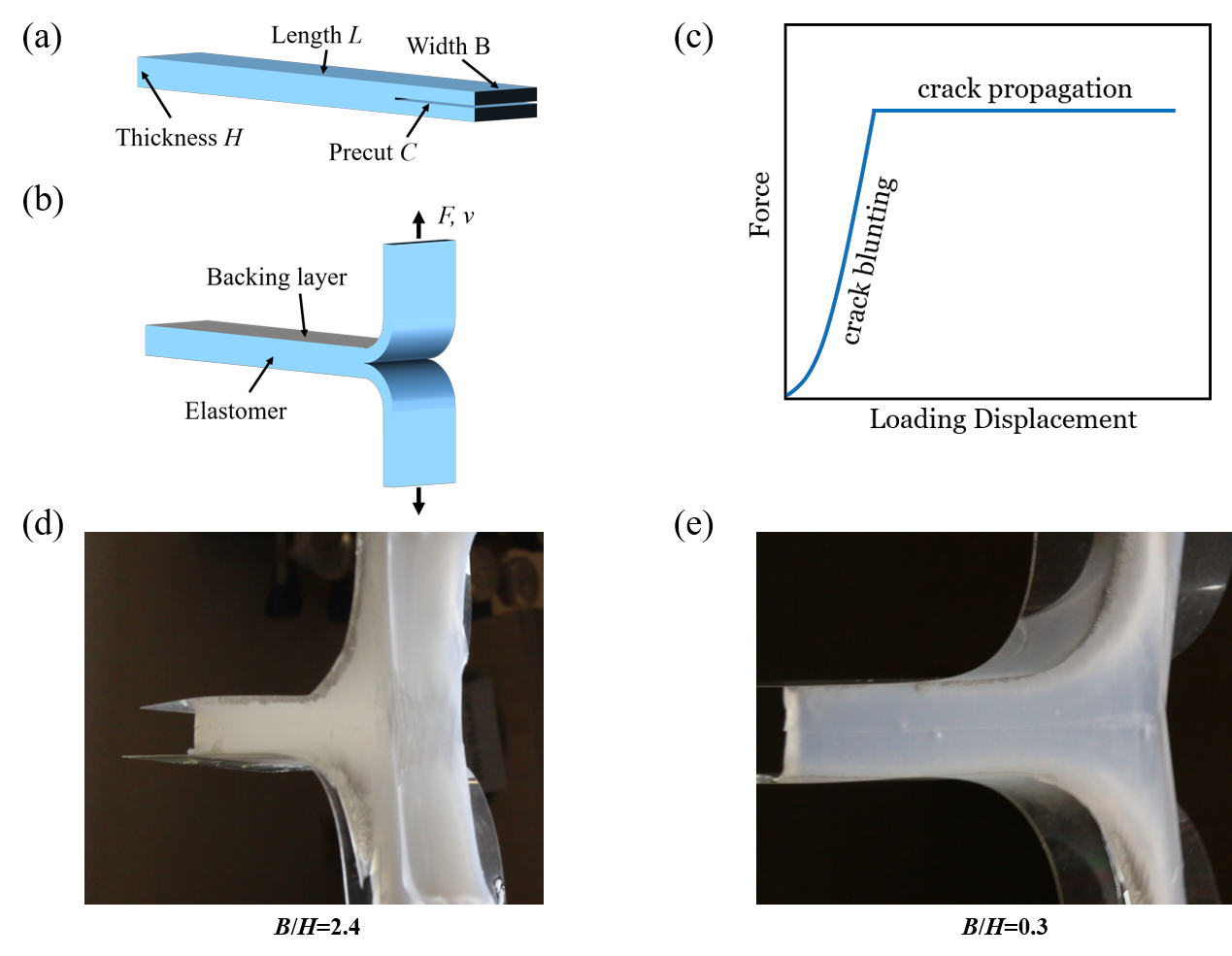

图1:软材料的180°剥离实验

近日,哈佛大学锁志刚院士课题组关于软材料断裂韧性的研究有了新的发现。研究人员以弹性体为模型材料,使用180°剥离实验测量软材料的断裂韧性(图1)。在未变形状态下,弹性体的长度为L、厚度为H、宽度为B。在固化过程中,使用低粘性的薄膜在弹性体中引入一个长度为C的预制裂纹(图1a)。将可弯曲但不可拉伸的背膜粘在试件的上下两面。试件通过拉伸机进行加载(图1b)。在加载过程中,两个加载臂在竖直方向呈一条直线。载荷传感器记录剥离力F(图1c)。剥离力从零开始逐渐增加。这对应着裂纹尖端的钝化过程。当裂纹稳定扩展时,剥离力稳定在一个平台,记作Fss。材料的韧性通过Γ=2Fss/B 计算得到。当B/H比较大时,弹性体的裂纹尖端在剥离过程中处于平面应变状态 (图1d)。当B/H比较小时,弹性体的裂纹尖端在剥离过程中处于平面应力状态 (图1e)。

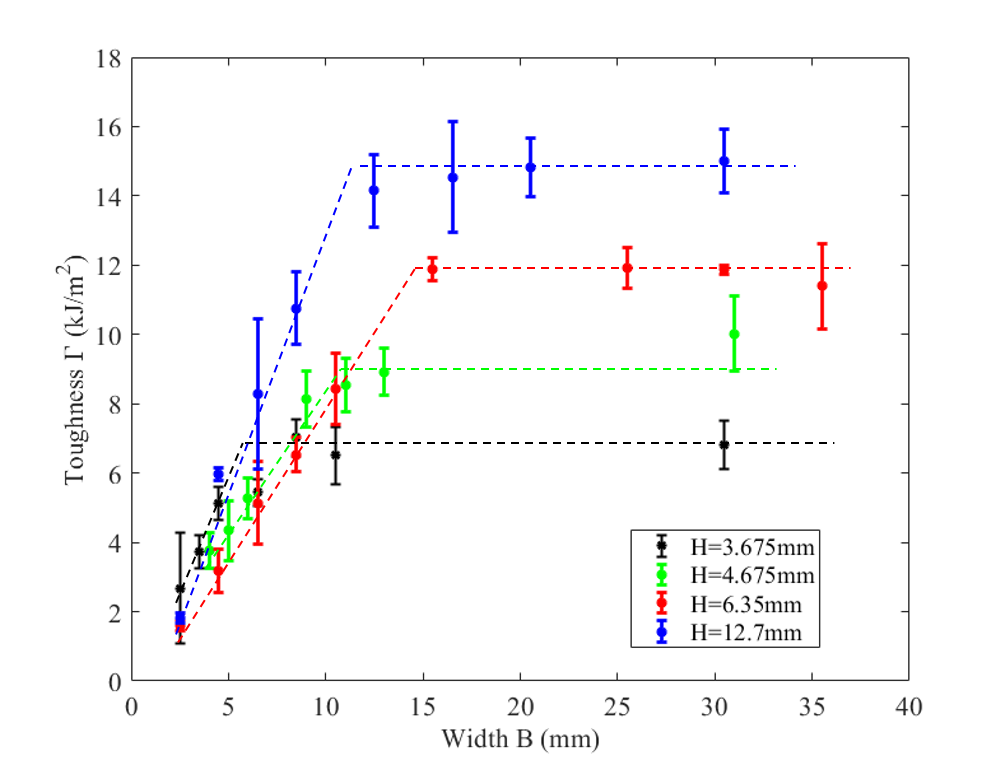

研究人员首先固定样品的厚度H,测量不同宽度B的样品的剥离韧性。实验结果如图2所示。可以看到,当试件的宽度B比较小时,材料的断裂韧性随宽度B增加而增加。当试件的宽度B比较大时,材料的断裂韧性随宽度B增加保持不变。宽度大的试件测得的材料韧性比宽度小试件测得的材料韧性高出一个数量级。

图2:断裂韧性随试件宽度B变化

材料的断裂韧性随宽度增加这一现象可以作如下解释。考虑断裂过程区中的一个物质点。这一点的应力在试件的加载方向上不为零。沿着裂纹扩展的方向,材料在这一点的变形受到裂纹前端材料的束缚。因此,这一点的应力在裂纹扩展方向是非零的。对于固定厚度H的试件,当宽度B很大时,物质点在试件的宽度方向上由于受到其它材料的束缚,无法自由地产生变形。因此,这一点的应力在试件宽度方向上也是非零的。这一点的应力状态为三轴应力(图1d)。但是,当宽度B比较小时,试件更像一个薄膜。作为结果,物质点在宽度方向的变形不受束缚,应力为零。这一点的应力状态为双轴应力(图1e)。

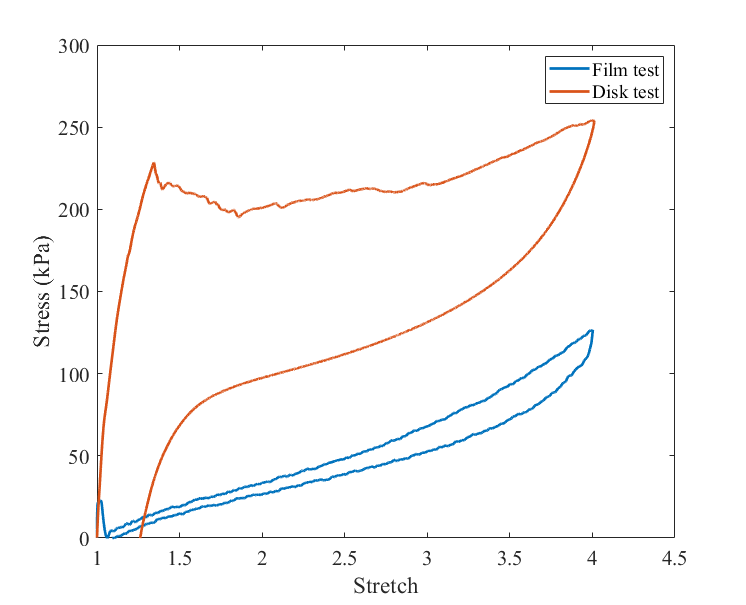

从双轴应力转变为三轴应力,硅橡胶可承受的应力会增加。这是可能是由于三轴应力可以在材料内部产生大量的损伤。为验证这一假设,研究人员进一步对薄膜试件和盘状试件进行了单轴的加卸载测试。两个试件都被拉伸到原长的4倍,然后卸载到位移为零 (图3)。对于薄膜试件,滞回百分比为22%;对于盘状试件,滞回百分比为46%。盘状试件中的应力比薄膜试件中的应力高。在盘状试件中,研究人员没有观察到所谓的空化现象。

图3:薄膜试件和盘状试件的加卸载曲线

研究人员进一步使用不同厚度H的弹性体进行剥离实验(图4)。对于每一个厚度H,材料的韧性-宽度曲线有着相似的趋势。当 B?H时,材料的韧性达到一个平台。这一平台值随着厚度的增加而增加。当剥离实验中试件的厚度H小于材料本身的断裂内聚长度时,材料处于大尺寸非弹性状态,测得的材料韧性满足方程Γ=WfH+Γ0,式中Wf是断裂功,Γ0是材料的剥离阈值。

图4:不同厚度的样品的材料韧性-宽度曲线

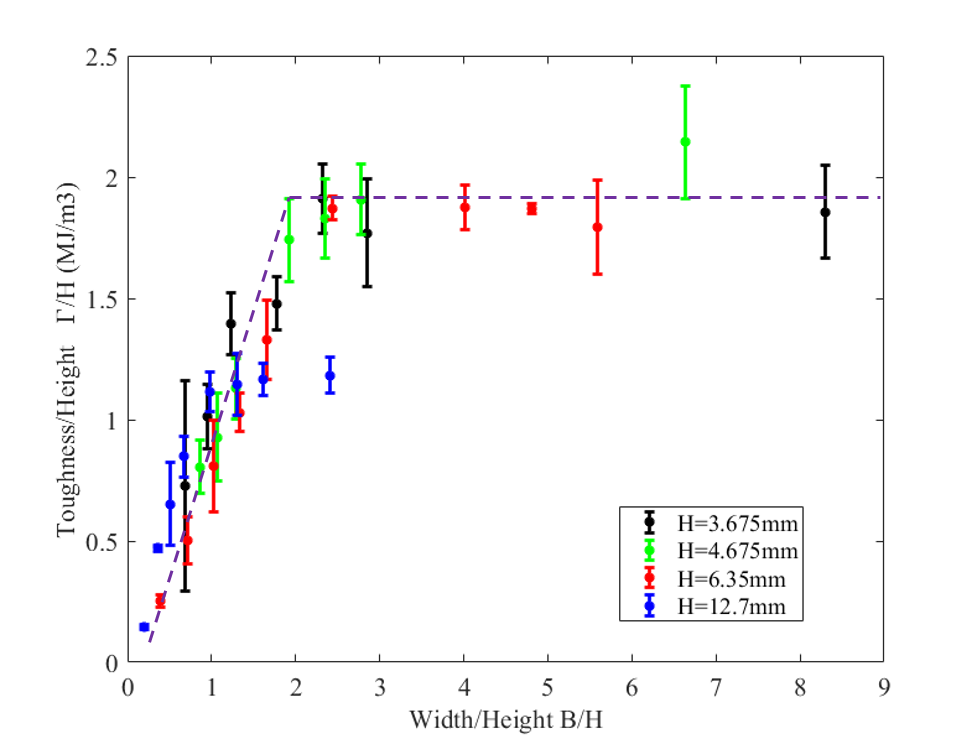

剥离阈值指的是当试件的厚度趋于零的时候测得的材料韧性,是破坏一层聚合物链所需要的能量。一般而言,材料的剥离阈值远小于其剥离韧性。因此,在方程Γ=Wf H+Γ0中,研究人员忽略疲劳阈值对材料韧性的贡献,并将方程写成Γ/H=2Fss/BH=Wf。他们使用试件的厚度H对材料韧性Γ和宽度B进行归一化处理(图5)。可以看到,H=3.675 mm、4.675 mm以及6.35 mm这三组数据重合到一条主线上。这一主线的纵坐标可以解释为材料的断裂功Wf,横坐标影响裂纹尖端的应力状态。也就是说,材料的断裂功是应力状态的函数。注意到H=12.7 mm这组数据无法重合到主线上。这一现象被解释为这组样品处于小尺寸非弹性状态。

图5:归一化的材料韧性Γ/H和几何参数B/H的关系

相似的实验现象在金属中也被观察到。当一个带有裂纹的金属板受到拉伸时,金属的韧性是板厚度的函数。因此,在这些工作中,研究人员将之称为“厚度效应”(thickness effect)。一条典型的厚度依赖的金属韧性曲线有如下趋势。当金属板的厚度很小时,裂纹尖端的应力状态为双轴拉伸。断裂后无法观察到颈缩,断裂面只有剪切唇区。断裂往往是由材料中的微小缺陷导致的,而非原子的滑移。这样测得的韧性较低。当厚度增加时,微小缺陷的影响变小,颈缩的影响变大。这样测得的韧性较高。但是,当厚度进一步增加时,断裂过程区的应力状态变为三轴拉伸。三轴拉伸会导致材料中孔洞萌发、增长、并结合成更大的孔洞。因此,测得的韧性反而会降低。注意到,对于弹性体,其韧性没有一个峰值,而只有一个平台值。弹性体与金属的这一不同还没有清晰的解释。

结论:试件的几何尺寸通过两方面影响材料的剥离韧性:一方面通过改变裂纹尖端的应力状态而影响剥离韧性;另一方面通过改变裂纹尖端的非弹性状态而影响剥离韧性。

这项研究工作发表于固体力学期刊Extreme Mechanics Letters。论文第一作者为浙江大学-哈佛大学联培博士尹腾昊,第二作者为哈佛大学博士后张国高,浙江大学曲绍兴教授为论文共同作者,美国科学院院士、美国工程院院士、哈佛大学锁志刚教授为论文通讯作者。

论文链接:https://www.sciencedirect.com/science/article/pii/S2352431621000900

- 港理工王立秋、张艺媛/港大尹晓波 Adv. Mater.:磁性软材料中的时空磁化调制 2025-07-25

- 南科大杨灿辉团队 Nat. Commun.:提出低迟滞强粘接高分子软材料力学设计原理 2025-07-05

- 西安交大唐敬达教授、哈佛大学锁志刚教授《Sci. Adv.》: 软组织为何强韧? 2025-06-23

- 西安交大贾坤课题组 Macromolecules:温度对环氧Vitrimer断裂韧性的影响 2025-01-14

- 郑州大学申长雨院士、刘春太教授团队《Adv. Sci.》:表面改性的超枝化二氧化硅用于制备低迟滞超快响应的柔性可穿戴应变传感器 2023-07-04

- 浙大曲绍兴教授团队《PNAS》:提出裂纹尖端软化策略 - 可同时提高软材料断裂韧性和疲劳阈值 2023-02-02