近年来,诸如卷轴式显示屏、智能医疗卡、电子纺织品、软体机器人、生物传感器以及物联网系统等新兴的柔性/可穿戴电子产品正日益进入我们的日常生活,代表了消费电子产品的重大转变。柔性可穿戴电子产品对高性能柔性锂电池提出了前所未有的需求,要求其能源储存部件具有高能量密度、优异柔韧性、长循环稳定性以及高安全性。高性能柔性锂电池的实现可摆脱现有金属箔刚性锂电池对于产品形状与结构等设计的限制,通过与柔性可穿戴电子器件一体化可发挥其任意形变的优势。在过去的二十年里,人们为发展柔性锂电池做出了巨大的努力,包括传统的锂离子电池和不断发展的锂金属电池。但目前难以找到能够对柔性电池的机械柔韧性进行正确测试的基准,并且更难预测实验室制造的柔性电池是否满足柔性可穿戴实际应用的工业要求。在以前的大多数文章报告中,弯曲半径通常被用作评估电池柔韧性的唯一指标:较小的弯曲曲率半径表明电池的柔韧性较高。然而,这在某种程度上是有误导性的,因为在重复弯折过程中电池是否运行失效是由其机械应变所决定。机械应变不仅仅取决于弯曲曲率半径,还取决于电池厚度。

柔性锂电池能够无缝地为柔性和可穿戴电子设备供电。它们不仅通过充分利用可用的空间来提高能源容量,而且还可彻底改变未来柔性器件设计的外形因素。目前,如何同时获得高能量密度和良好的机械柔性是柔性锂电池面临的主要挑战。鉴于此,香港理工大学郑子剑教授团队针对如何发展高能量密度和高柔性锂电池以满足柔性可穿戴实际应用进行了综述和展望。首先,阐明了柔性锂电池能够满足柔性可穿戴产品实际应用的工业要求。然后,通过列举典型的柔性锂电池实例清晰地阐述了柔性锂电池的发展历程和实现柔性化的两种策略,包括“软材料”和“软结构”策略。其次,通过“柔性电池基准图”和“品质因数”对产业界和学术界发展的柔性锂电池进行了梳理和性能比较,并指明了实现高能量密度、高柔性锂电池的新材料和电池器件设计原理。最后,也探讨了改善柔性锂电池循环稳定性和安全性的可行途径,并点亮了未来实用化柔性锂电池的研究与发展方向。该文章以“Pathways of Developing High-Energy-Density Flexible Lithium Batteries”为题通过特邀进展报告形式最近发表在国际材料顶级期刊Advanced Materials上(Adv. Mater. 2021, 2004419)。单位名称香港理工大学,常建博士为第一作者,黄琪瑶博士为第二作者,高源博士为第三作者,郑子剑教授为通讯作者。

一、柔性锂电池达到实际应用的工业要求

通常来说,柔性锂电池主要由柔性正极、隔离膜/电解质、柔性负极以及封装层等多层材料组成。根据经典的层状结构模型,柔性锂电池在弯曲过程中所承受的最大机械应变(ε)与电池厚度(T)成正比,ε = T/2r,其中r是弯曲曲率半径。根据印制电路协会(IPC-2292 standard)的标准,柔性电子器件的弯曲半径被定义为其总厚度的10倍。由上述公式计算可知,可匹配工业化柔性电子器件的柔性锂电池在弯折过程中至少应能够承受5%的机械应变。鉴于不同研究课题组展示的试验室级柔性电池厚度截然不同,因此ε将被认为是比r更合理的衡量电池组件和柔性锂电池柔韧性的指标。但上述机械要求远超过了锂电池通常使用金属箔(如Al和Cu≤1.2%)和活性材料(如石墨、LFP和NCM≤0.5%)的屈服应变。因此,发展具有高机械形变(ε > 5%)的柔性电极和电池器件是实现锂电池柔性化的基本工业化要求。

二、柔性锂电池的发展历程和实现柔性化的两种策略

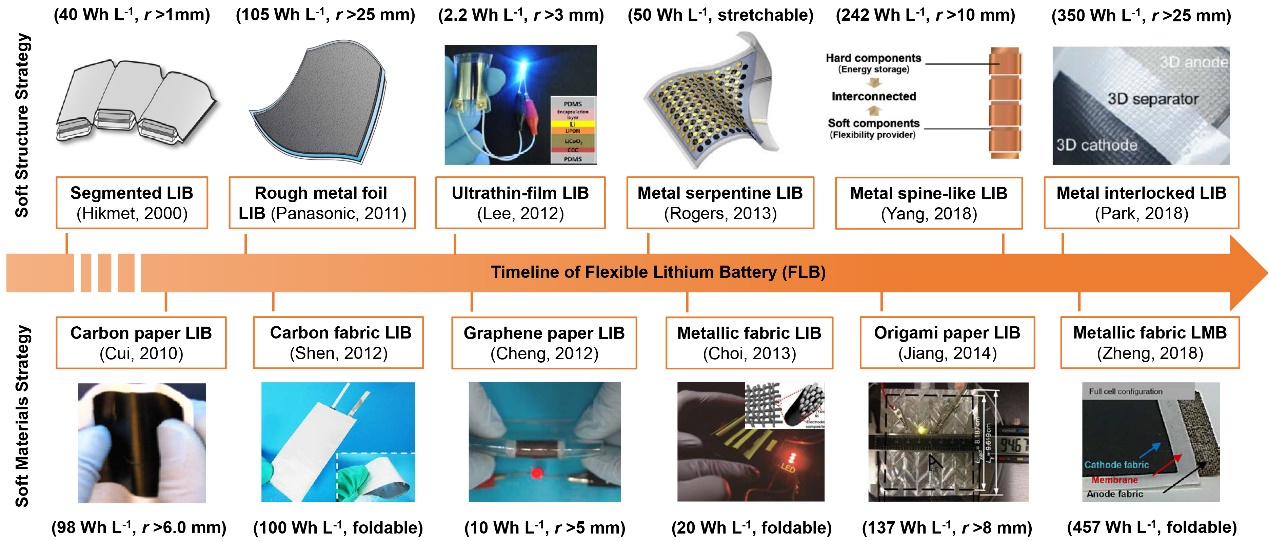

如图1所示,在目前大量报道的柔性锂电池制造方法中,实现柔性制造的方法可分为“软结构”策略和“软材料”策略。“软结构”策略是通过对传统锂电池组件进行重构进而获得高柔性。目前利用“互锁软结构”策略设计的柔性锂电池目前展现了令人满意的体积能量密度350 Wh L-1, 在弯曲半径为25 mm的情况下进行5000次弯曲循环后,其容量保持率仍高达90%。然而,当将弯曲半径减小为8 mm的情况下,此类柔性锂电池因采用金属箔集流体制备的电极具有较小的弹性应变,经过几十次弯曲循环后电池仍然运行失效。该“软结构”策略仅能为柔性锂电池提供有限的弯曲性,无法保证在较小弯曲半径下稳定的机械性能。利用其它“软结构”策略(如互连和超薄方法)因非活性部分空间占比非常高,即使可获得较高机械柔韧性,但也极大地牺牲了电池能量密度。此外,利用“软结构”策略制备的柔性锂电池只能在单一方向进行重复弯曲,难以实现电池在双轴或全方位上的高柔性。相对来说,“软材料”策略是利用固有柔性电极材料来实现电池的高柔性。采用碳纸或导电织物制备的柔性锂电池可同时具有高能量密度和高柔性。例如,采用合理设计的金属碳纤维织物,促使柔性锂-硫电池的能量密度可达到457 Wh L-1,在弯曲半径为1 mm的情况下仍具有优异的弯曲稳定性。

图1. 柔性锂电池的发展历程和实现柔性化的两种策略:“软结构工程”和“软材料设计”策略。

三、新指标对柔性锂电池性能的基准评估

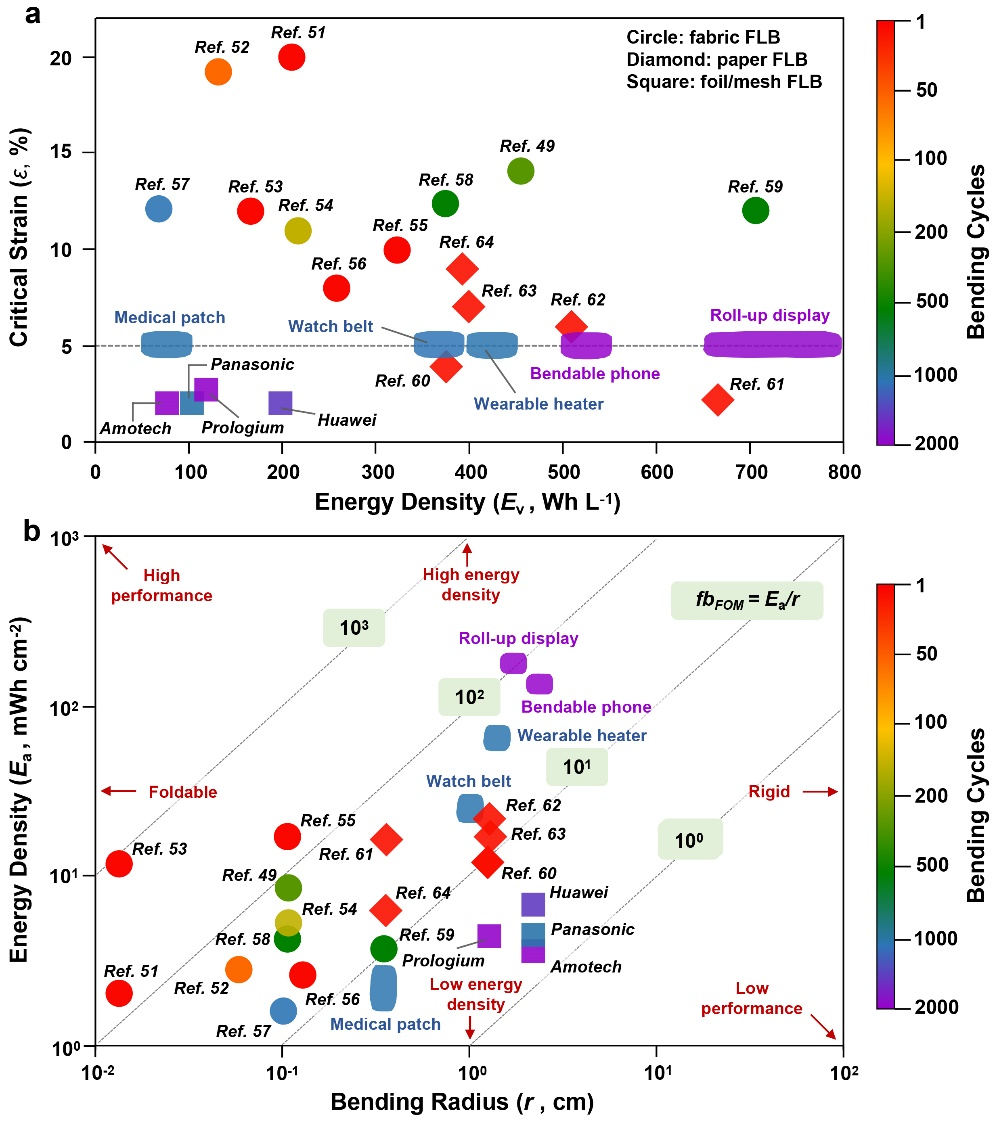

如上所述,弯曲半径和弯曲周期通常用作评价柔性锂电池柔韧性的指标。然而,柔性锂电池在弯曲过程中的机械稳定性主要取决于电池组件的屈服应变,屈服应变不仅取决于弯曲曲率半径,而且还取决于电池厚度和结构。因此,比较弯曲半径并不能真实反映电极或者电池的柔韧性。工业应用要求柔性锂电池能够同时满足弯曲半径、弯曲周期和能量密度的最低要求,但仍然无法预判实验室规模获得的不同性能的电极或电池是否适用于实际应用。有鉴于此,以电池部件应变和电池体积能量密度作为评价柔性锂电池的两个关键指标成功绘制了“柔性电池基准图”,并系统性展示了目前最先进的柔性锂电池性能和几种柔性可穿戴电子器件工业要求,如图2a所示。其中,纵坐标中的应变能够预测一定厚度柔性锂电池的最小弯曲半径,而横坐标中的体积能量密度能直接反映电池结构和电极材料对各种实际应用的适用性。因此,柔性锂电池的柔韧性可以标准化为应变,以便于比较。

请注意,上面的“柔性电池基准图”仅仅展示了柔性电池的性能。由于电池是用不同质量负载的电极材料制成的,高能量密度曲率半径大的柔性电池的性能不一定比低能量密度曲率半径小的电池更好或者更差。为了解决这一问题,通过对应变(ε)与体积能量密度(Ev)相乘推导出柔性电池的品质因数(FOM = 1/2(Ea/r),其中,Ea代表电池面能量密度)。品质因数Ea/r可作为评价各种柔性锂电池整体性能的单一指标,而不需要考虑电池结构和电极材料的质量负载。结果表明,相对于金属网或碳基纸张类柔性电池,用织物结构基材做集流体组装的柔性电池均可得到更高的品质因数。可见,将这些单对电极织物电池制成实际的串叠型电池仍然能够实现良好的柔性和高能量密度。因此,品质因数可清楚地反映实验室测试电池对各种柔性可穿戴电子产品的适用性,以满足柔性锂电池的工业要求。

图2. 柔性锂电池性能评价。a)以电池部件的应变和电池体积能量密度两个关键指标绘制的柔性电池基准图。b)以面积能量密度与弯曲曲率半径的比值Ea/r作为柔性电池的品质因数用于比较不同材料、结构和尺寸的柔性锂电池。

四、实现高能量、高柔性锂电池的新材料和电池器件设计原理

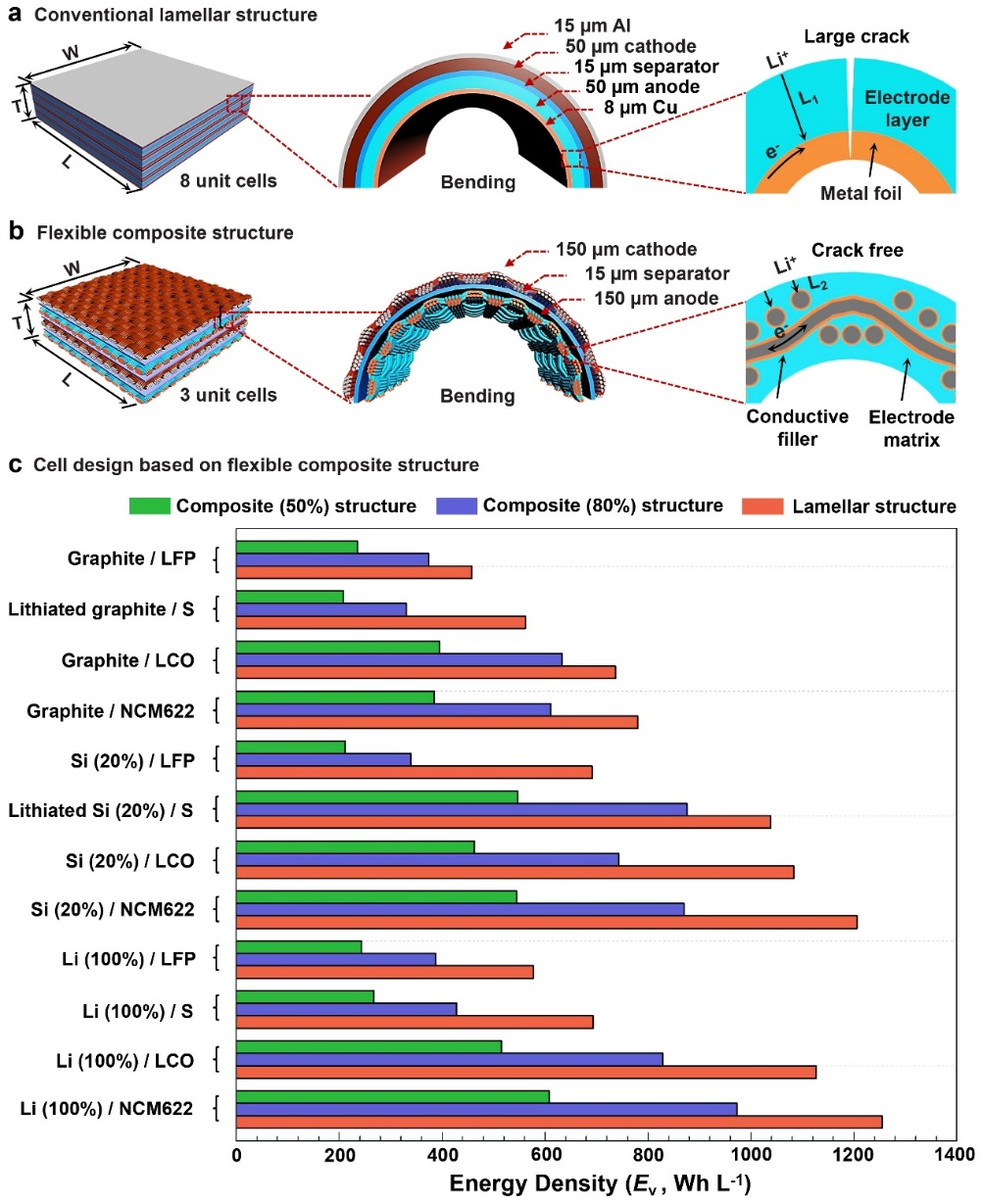

用导电纸或导电织物制成的柔性锂电池有望可同时实现电池的高柔性和高体积能量密度。注意,电极材料可以穿透纸张和织物基材的多孔空间,从而形成三维复合结构,这与传统堆叠的层状结构不同(图3a)。在复合材料模型(图3b)中,三维网状集流体可充当“填料”,而电极材料可被视为“基体”。填料提供承载功能,有效释放弯曲过程中施加在基体中的应力,使复合材料具有极好的柔韧性。同时,基体与填料之间的三维互穿结构显著增加了电极与集流体间的接触面积,这可为电极/集流体的柔性和充放电速率提供额外的好处。根据复合材料模型,通过理论计算可获取不同类型柔性锂电池的能量密度。结果表明,织物基柔性锂电池的实际能量密度远高于纸基电池,因为其自由体积更大,约为刚性电池的80%,如图3c所示。利用商用正极材料(NCM622、LCO和LFP)和石墨负极组装的织物基柔性锂电池展示了高体积能量密度(400-600 Wh L?1),可满足当前多数实际应用的工业要求。使用新一代电极材料硅碳负极、锂负极与硫正极组装的柔性织物电池可促使其体积能量密度超过1000 Wh L?1。尤其,通过配对技术成熟的硅碳负极和NCM622正极组装的柔性锂电池是更为实际可行的方案,其能量密度可高达800 Wh L?1,即满足当前阶段所有工业应用的能量密度。

图3.未来高能量密度柔性锂电池的结构和材料。a)层状结构模型,即通过涂敷电极材料在低表面积金属箔集流体上而制备的柔性锂电池结构。b)复合材料结构模型,即通过电极材料与金属镀层织物复合而制备的柔性锂电池结构。c)以复合材料结构为理论模型,根据不同的电极材料(正极材料包括NCM622,硫和LFP,负极材料包括石墨、硅碳和金属锂)理论评估组装的柔性锂电池可达到的实际能量密度。

五、 改善高能量、高柔性锂电池循环稳定性的可行策略

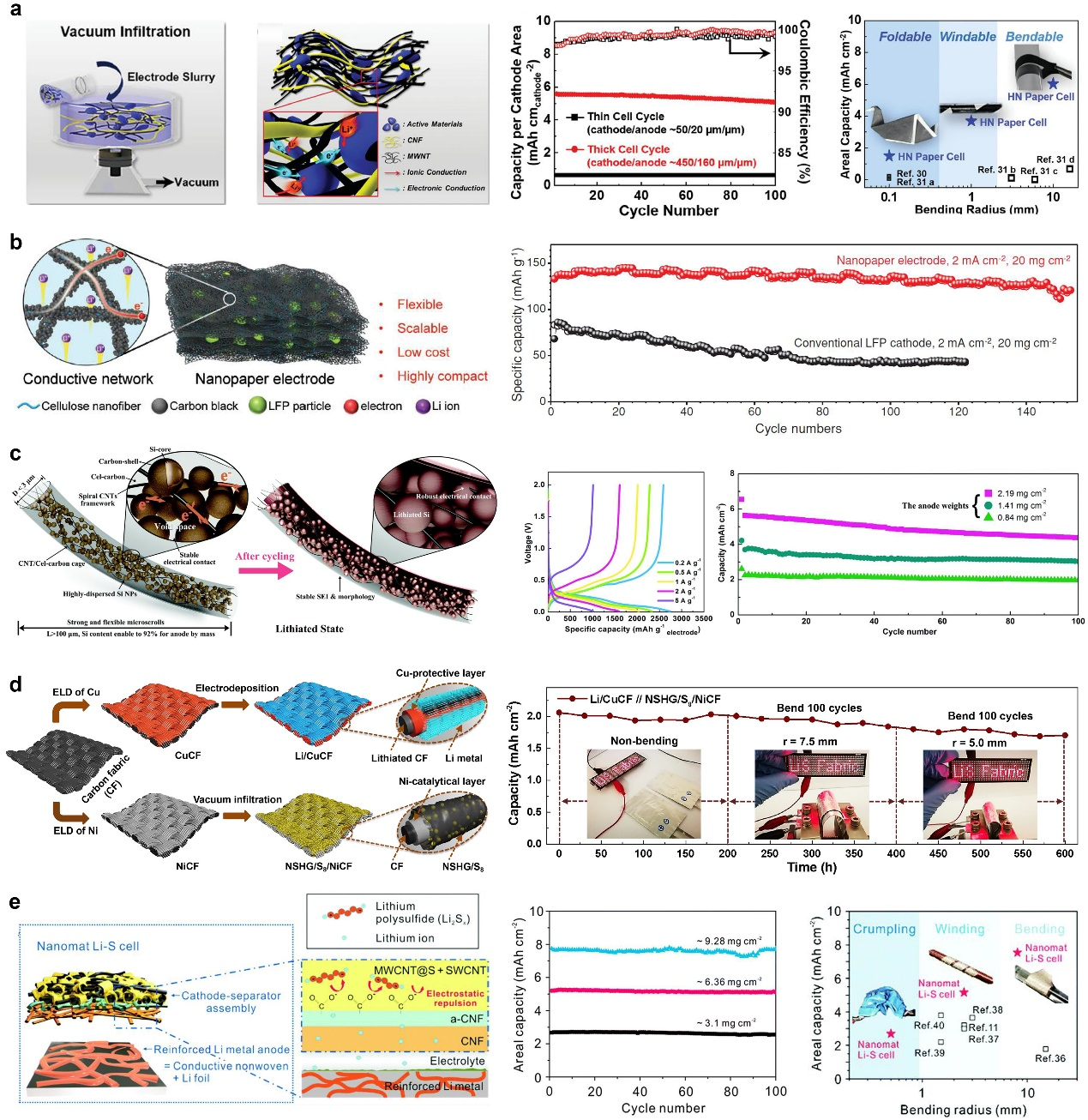

如上所述,通过在大比表面积柔性三维多孔集流体(如金属化织物)中装载高质量负载的活性电极材料,可以获得具有优异机械柔性的高能量密度柔性锂电池。随着活性电极材料负载的增加,这些电极材料在电化学循环和机械弯曲过程中的固有体积变化、迟缓的离子和电子传输、结构坍塌将被放大,容易导致柔性锂电池循环稳定性不佳。除了理想的机械柔性和体积能量密度外,各种柔性穿戴电子应用还需要柔性锂电池的长期循环稳定性。然而,目前最先进的柔性锂电池仍难以达到工业柔性应用对循环稳定性的要求。为了实现高性能柔性锂电池的长期循环稳定性,下面将讨论一些经济有效地制备改善高负载柔性电极循环稳定性的可行策略,如图4a-4e。

图4. 改善高能量密度柔性锂电池循环稳定性的可行策略。a, b) 基于具有解耦离子和电子传递途径的导电纳米纤维网络所得到的紧凑纳米纸型柔性电极(活性材料适用于NCM、LFP和石墨)。c)基于纤维素纳米片自卷绕效应构筑的纳米纸型柔性硅碳电极。d, e)基于抑制多硫化物穿梭和锂枝晶生长的金属化织物型柔性锂-硫电池。

六、 改善高能量、高柔性锂电池安全性的可行策略

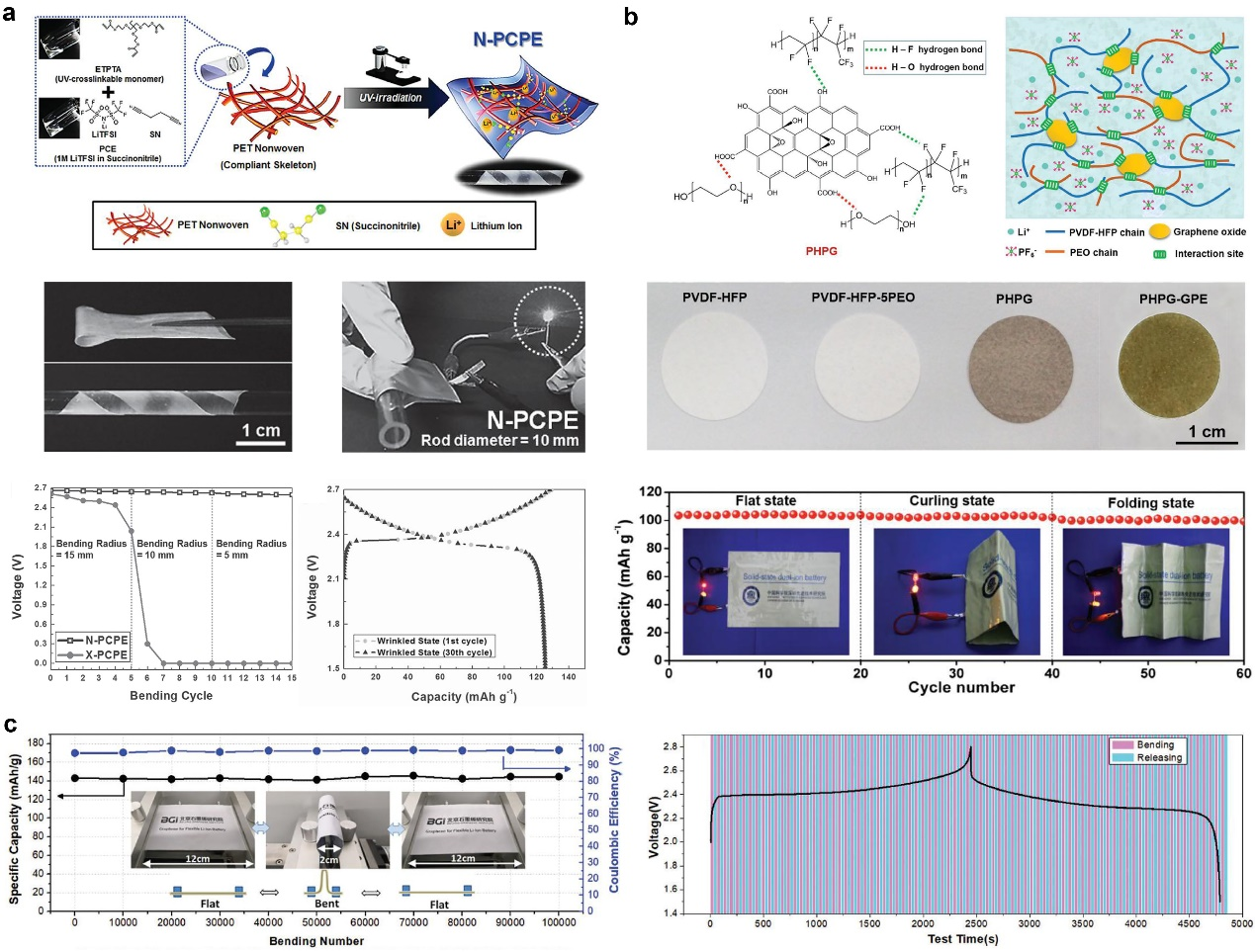

目前报道的柔性锂电池多数仍然采用有机碳酸酯或醚类溶剂和聚烯烃隔离膜组成的液态电解液。然而,液态电解液基柔性锂电池在重复弯曲过程中,一旦封装膜材料或隔离膜破裂,极有可能发生有机电解液泄漏和电池短路。目前的柔性锂电池迫切需要一种高离子电导率的柔性固体电解质来代替液体电解质。在固态电解质中,固态聚合物电解质(SPE)或凝胶聚合物电解质(GPE)因其质地柔软、无腐蚀、无泄漏、不易燃烧、潜在抑制锂枝晶而更适于制造高性能柔性锂电池。固态聚合物电解质是无溶剂电解质,通过聚合物链的局部链段运动传导锂离子,但仍具有相对较低的离子电导率(< 10?4 S cm?1)。相对来说,凝胶聚合物电解质是由固定在聚合物基体中的一定量液体电解质组成。从实用的角度来看,凝胶聚合物电解质具有实现高离子电导率(> 10?3 cm?1)、高柔韧性和低界面阻抗的巨大潜力。如图5a-5c所示,下面将详细讨论通过结构设计如何提高凝胶聚合物电解质膜的离子电导率、机械强度、阻燃性和耐高压性能来有效实现柔性锂电池的高安全性。

图5. 改善高能量密度柔性锂电池安全性的可行策略。a) 紫外光交联制备的纤维增强型塑料晶体电解质型聚合物电解质膜,可提高其机械强度和离子电导率。b, c)依靠氢键自交联制备的聚偏氟乙烯三氟乙烯型聚合物电解质膜, 可提高其机械强度、离子电导率、阻燃性以及耐高压性能。

原文链接:

Jian Chang; Qiyao Huang; Yuan Gao; Zijian Zheng*,“Pathways of Developing High-Energy-Density Flexible Lithium Batteries”,Adv. Mater. 2021, 2004419, DOI: 10.1002/adma.202004419

https://onlinelibrary.wiley.com/doi/10.1002/adma.202004419

研究团队介绍:

文章第一作者:常建博士,吉林大学获得工学学士学位,韩国成均馆大学获得理学博士学位。2016年至2019年间,他在香港理工大学郑子剑教授团队中从事博士后工作。2019年加入南方科技大学前沿与交叉科学研究院任副研究员。研究领域包括高能量密度柔性锂电池和固态锂电池的材料和界面设计。2019年获深圳市海外高层次人才荣誉称号,并斩获日内瓦国际技术发明奖金奖(1项)和特别优异奖(2项),其研究成果在Joule、Nat. Commun、Adv. Materials、Adv. Energy Mater、Adv. Funct. Mater、ACS Nano、Small、Nano-Micro Lett等国际权威期刊上发表论文近20篇,总引用次数近2000次,申请国际及国内专利共7项。

文章通讯作者:郑子剑教授,清华大学本科、英国剑桥大学博士、美国西北大学博士后。现任香港理工大学纺织及服装学系教授,2018年当选香港青年科学院创始院士。长期致力于表、界面科学,纳米制备,以及柔性可穿戴电子领域的相关研究。先后斩获日内瓦国际技术发明奖银奖(2015年)、金奖(2019年)。以第一作者、通讯作者在Science、Nat. Mater、Chem. Soc. Rev、Chem. Rev、Joule、Nat. Commun、Adv. Mater、Angew. Chem. Int. Ed、Adv. Energy Mater、Adv. Funct. Mater、Mater. Today等诸多国际顶级科学刊物上发表论文超过100篇,总引用次数超过8000次,申请国际及国内专利共18项。

- 宁夏大学冒杰 AFM:微交联聚丙烯实现超高能量密度电容器与智能静电吸附 2025-10-19

- 山东大学王旭教授 Adv. Sci.:受含羞草启发具有高能量密度与可多重回收的体温响应性形状记忆聚合物网络 2024-08-18

- 岭南师范学院陈耀光、中山大学章自寿团队 CEJ:多功能自由基聚合物粘结剂构筑高功率高能量密度有机/无机杂化电极 2024-01-26

- 宁波材料所陈涛/肖鹏团队《Adv. Mater.》: 柔性凝胶电子器件实现吸湿-解吸实时监测与智能化湿度管理 2026-02-05

- 广西大学王睿猛 、赵祯霞团队 AFM:压缩触发动态氢键LDH@纤维素半柔性微纳气凝胶瞬时释放纳米塑料用于可持续水修复 2026-01-31

- 澳门大学姜颖课题组诚招博士后、博士生、研究助理 - 柔性器件方向(高分子材料/电子/生物医学工程等) 2026-01-24

- 天津大学封伟团队 Mater. Today:脂肪族聚砜构建非对称双层聚合物电解质赋能高压锂电池 2026-01-29