随着光电技术的发展,越来越多形貌复杂的光学元件被应用于医疗、航空、国防等领域。人们对于光学元件加工质量也提出了更高的要求,如较高的表面质量、较好的面型精度和较低的表面粗糙度等。电流变抛光技术是将介电性能良好且硬度较高的磨料颗粒加入到电流变液体中,利用其在外加电场下的电流变效应实现对工件抛光,可获得较高的表面质量。

近日,北华大学赵云伟博士与美国密歇根州立大学曹长勇教授团队对针状工具电极在电流变效应下对导体材料进行抛光的过程进行了详细研究。该团队观测了在施加外电场后,电流变抛光液的微观结构,并建立了不同粒度固相粒子间结合模型。磨料颗粒以单一粒子方式或粒子微团方式结合在分散相形成的粒子链内或分散相颗粒之间,而分散相颗粒作为粘结剂粘附于磨料颗粒表面或吸附磨料颗粒将其粘结成链或包裹于粒子链内形成BCT (Body-Centered Tetragonal) 结构。在电流变抛光过程中,针状工具作为正极,导体材料的工件作为负极,电流变抛光液被控制在工具电极和抛光工件之间的狭小缝隙内。当电极两端施加电压后,电流变抛光液中的固相颗粒会在外电场的作用下极化,相互吸引,从而在电极间沿着电场的方向形成颗粒链,磨料颗粒将被束缚在粒子链上。因此,随着工具电极的旋转,磨料颗粒相对工件表面剪切运动可以实现工件表面抛光。

该研究中,科研人员根据电流变抛光液中粒子的结合模型和相互作用分析,建立了针对电流变抛光导体材料的模型。通过电流变抛光实验,揭示和验证了材料去除模型和抛光区域内材料去除量的变化规律。电流变抛光由于采用微小针状工具电极,抛光区域小而且灵活,适于抛光微小形貌复杂的导体类工件,未来在微小光学元件模具制造中具有巨大的潜力。

图1.电流变抛光液微观结构和粒子结合模型。(a)电流变效应微观显示系统,包括高压电源、电流变效应激发装置和超景深三维显微系统。其中电流变效应激发装置基体由绝缘材料组成,内部包含两个可相对运动的铜电极;(b)三维显微系统观测到的混有粒度W10、浓度10%的SiC颗粒的电流变抛光液的微观结构。其中白色颗粒为分散相颗粒,黑色颗粒为磨料颗粒;(c)不同粒度磨料颗粒的电流变抛光液的微观结构;(d)不同粒度的电流变抛光液内粒子的结合模型。

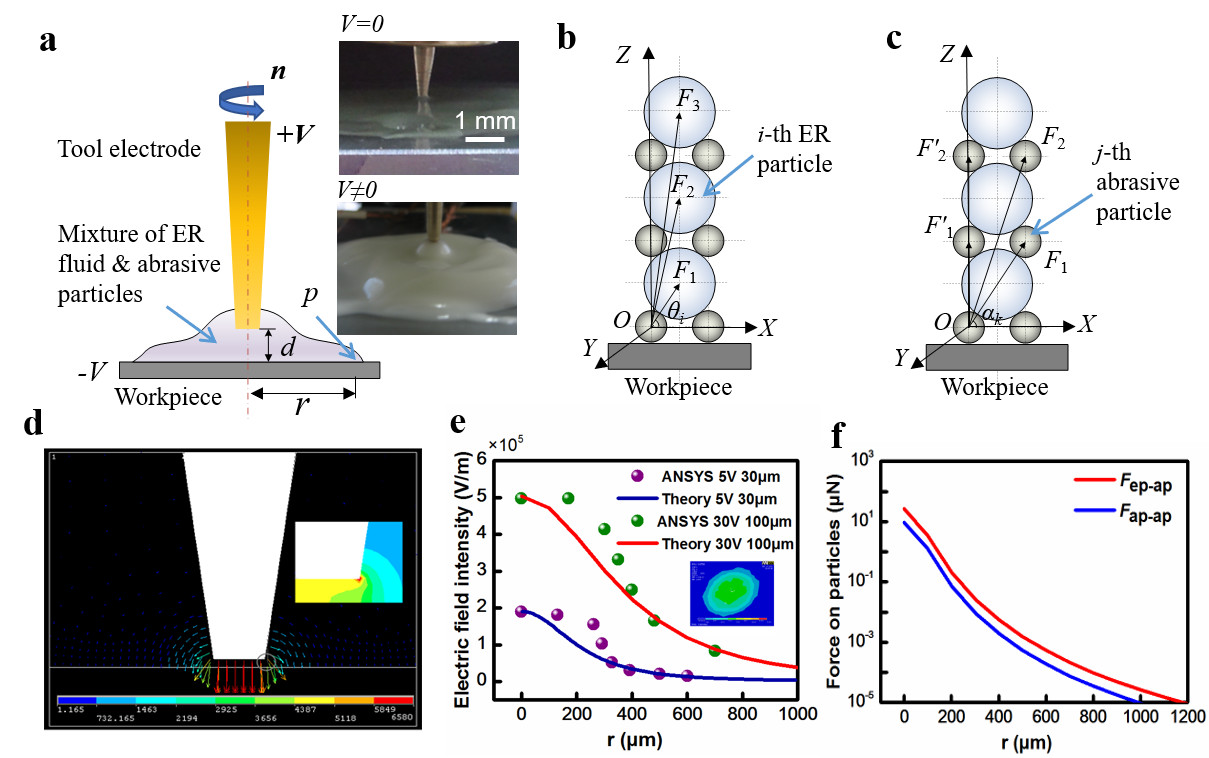

图2.电流变抛光机理与抛光液内粒子间作用力分析。(a)电流变抛光导体类材料机理,工具电极采用导电性能良好的铜材料,抛光时通常针状工具作为正极,导体材料的工件作为负极。施加电压后,抛光液聚集在工具电极周围形成微小的柱状凸起;(b-c)为电流变抛光过程中粒子间作用力分析;(d)采用针状工具电极对导体材料进行抛光时,工具电极和工件之间的狭小间隙内形成梯度电场数值模拟结果;(e)抛光区域内电场强度分布;(f)抛光区域内被测磨料受到的法向压力的变化。

图3. 电流变抛光材料去除机理.(a)电流变抛光液中的固相颗粒在外电场的作用下极化后相互吸引,在电极间沿着电场的方向形成链状,磨料颗粒将被束缚在所形成的粒子链上形成BCT结构; 随着工具电极的旋转,磨料颗粒相对工件表面剪切运动。与工件表面接触的磨料颗粒在法向压力的作用下与工件表面接触产生压痕,且磨料颗粒在剪切力的作用下沿工件表面移动,当抛光液作用在磨料颗粒的剪切力大于工件表面的抗剪切作用力时,工件表面材料将会被去除;(b)在抛光过程中,磨料颗粒以一定的抛光轨迹相对于工件表面运动,从而形成一定的去除痕迹;(c)抛光区域内分布若干个抛光环。

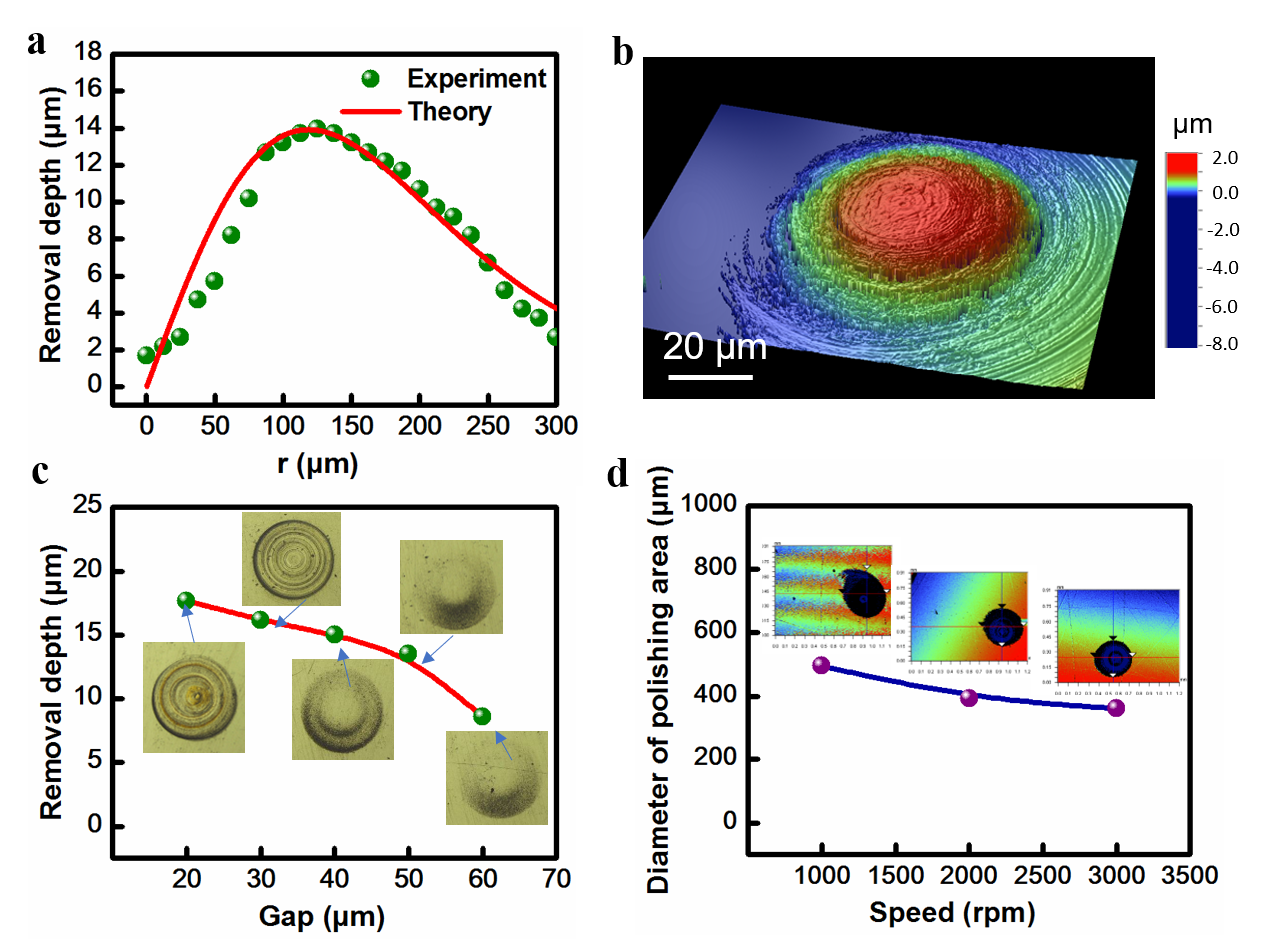

图4. 电流变抛光硬质合金.(a)最大抛光深度与工作间隙的关系;(b)抛光中心处的表面形貌,磨料颗粒在工件表面上产生明显的去除痕迹,而且呈环形分布;(c)最大抛光深度与间隙之间的关系;(d)工具电极转速对电流变有效抛光面积的影响。

以上相关成果发表在国际知名期刊Advanced Engineering Materials上。论文第一作者为北华大学赵云伟副教授,通讯作者为美国密歇根州立大学曹长勇教授和北华大学刘晓敏副教授。

论文链接: Zhao, Y., Liu, X., Fang, Y. and Cao, C. (2020), Ultra‐Precision Processing of Conductive Materials via Electrorheological Fluid‐Assisted Polishing. Adv. Eng. Mater..

https://doi.org/10.1002/adem.202001109

课题组网站:www.caogroup.org