二氧化硅基气凝胶具有低密度、高比表面积的特性,在隔音隔热、航空航天、催化、吸附和传感器等领域拥有广阔的应用前景。然而,其微观结构决定了传统的二氧化硅气凝胶机械性能较差,极易破碎。此外,在二氧化硅气凝胶制备过程中,为了降低溶剂挥发时毛细力对孔结构的破坏,往往需要采取超临界二氧化碳干燥等干燥手段,工艺流程长、成本高,限制了其大规模应用。近年来,为了实现二氧化硅气凝胶的多功能化,拓展其在传感器、光电和阳极材料等领域的应用,将碳纤维、碳纳米管、石墨烯等纳米碳材料和二氧化硅基气凝胶复合受到了人们的广泛关注。

在前期工作中,王海涛研究团队将超支化聚烷氧基硅氧烷作为稳定剂和二氧化硅前驱体,通过无皂高內相乳液模板法合成了具有极低密度(10 mg/cm3)、高比表面积(755 m2/g)以及介孔/大孔层级孔隙的二氧化硅气凝胶。通过在高內相乳液的油水两相中加入功能物质,极易实现气凝胶的增强增韧和灵活的功能性调节。

在前期工作基础上,研究团队以甲基三甲氧基硅氧烷(MTMS)和二甲基二甲氧基硅氧烷(DMDMS)为前驱体,并原位引入氧化石墨烯(GO),通过溶胶-凝胶法制备了GO/聚有机硅氧烷复合气凝胶。复合气凝胶的制备过程如图1所示。用聚乙烯亚胺(PEI)和γ-缩水甘油醚氧丙基三甲氧基硅烷(GPTMS)对GO进行改性。功能化后的GO可以良好地分散在前驱液中,随后与MTMS、DMDMS形成硅氧键,构筑双重交联网络结构。MTMS和DMDMS含有疏水的甲基,经过水解、缩合和老化后的湿胶通过简单的常压干燥即可制备GO/聚有机硅氧烷复合气凝胶,大大简化了气凝胶的制备流程。

图1. 氧化石墨烯/聚有机硅复合气凝胶的制备过程.

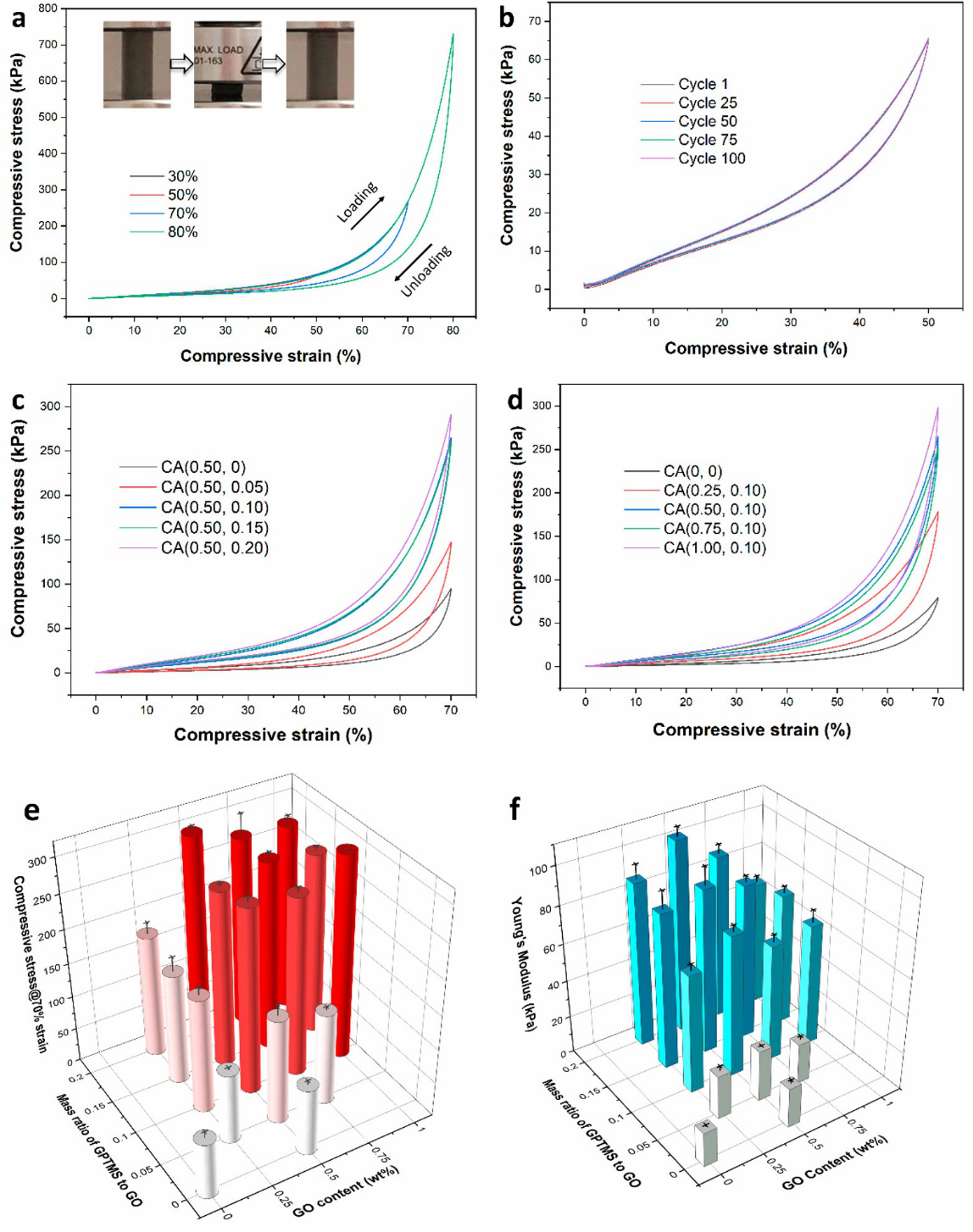

GO/聚有机硅氧烷复合气凝胶具有良好的压缩回弹性能。复合气凝胶可以在80%的压缩应变后恢复到原始高度(图2a);在100次的压缩循环测试中表现出良好的稳定性(图2b)。得益于功能化GO和聚有机硅氧烷间构建的双重交联网络结构以及GO本身的高模量,复合气凝胶的压缩强度和杨氏模量得到了显著提升(图2c-f)。GO含量仅为0.5 wt%的复合气凝胶,其压缩强度和杨氏模量分别超过纯聚有机硅氧烷气凝胶的3倍和5倍。

图2. (a) CA (0.5, 0.10) 30%, 50%, 70%, 80%的压缩应力-应变曲线;(b) CA (0.5, 0.10)的100次循环测试的压缩应力-应变曲线;(c) 不同GPTMS-GO比例的复合气凝胶的压缩应力-应变曲线;(d) 不同GO含量的复合气凝胶压缩应力-应变曲线;不同GPTMS-GO比例以及不同GO含量气凝胶的(e) 70%应变下的压缩强度和 (f) 杨氏模量.

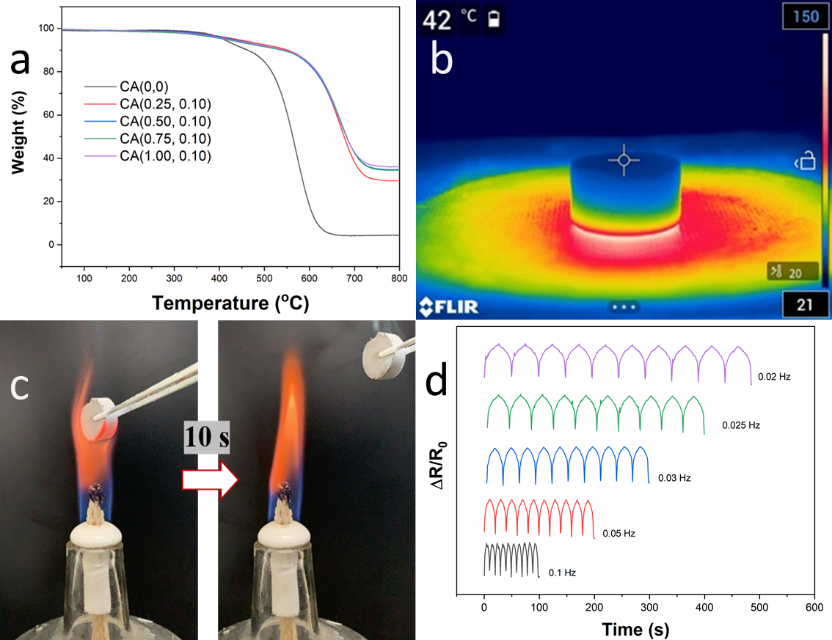

同时,GO的加入极大地提高了聚有机硅氧烷气凝胶的热稳定性。与聚有机硅氧烷气凝胶相比,复合气凝胶最大热失重速率温度的提升超过90oC(图3a)。复合气凝胶表现出良好的隔热性能 (图3b),导热系数低至0.049W m?1 K?1。GO还提升了聚有机硅氧烷气凝胶的阻燃性,复合气凝胶在离开火焰后迅速自熄(图3c)。在制备过程中加入抗坏血酸将GO还原为rGO,复合气凝胶表现出稳定的压缩-电阻响应行为(图3d)。本工作使用广泛易得的机硅氧烷(MTMS和DMDMS)为前驱体制备气凝胶,通过功能化GO和有机硅氧烷构建双重交联网络结构,赋予复合气凝胶优异的综合性能。

图3. 复合气凝胶的 (a) 热失重曲线;(b) 热台上的红外热成像照片;(c) 酒精灯点燃和离焰自熄照片;(d) 不同频率下的压缩-电阻响应曲线.

以上相关成果分别发表在Langmuir (2018, 34(35), 10381-10388), Journal of Colloid and Interface Science (2020, 573, 62-70), ACS Applied Materials& Interfaces (2020, 12(12), 14607-14619)和ACS Applied Materials& Interfaces (DOI: 10.1021/acsami.0c14333)上。论文的第一作者为复旦大学博士生郑正,通讯作者为复旦大学的王海涛副教授和胡建华教授。

论文链接:

https://pubs.acs.org/doi/10.1021/acs.langmuir.8b02094

https://www.sciencedirect.com/science/article/pii/S0021979720304197

https://pubs.acs.org/doi/10.1021/acsami.0c01273

https://pubs.acs.org/doi/10.1021/acsami.0c14333

- 北科大杜鑫、张美芹教授 ACS Nano:单胶束受限组装构建具有可控多尺寸孔和不对称蛋黄@壳结构的聚多巴胺@二氧化硅纳米复合粒子 2024-10-01

- 东华大学朱美芳院士/叶长怀团队 AFM:具有优异力学和隔热性能二氧化硅/芳纶纳米纤维双网络复合气凝胶纤维用于耐火型摩擦纳米发电机 2024-08-24

- 佐治亚理工齐航团队 Sci. Adv.:低温快速3D打印透明玻璃 2023-10-07

- 南京林业大学蔡晨阳 Matter:自驱动木材水合气凝胶解耦户外辐射制冷与持续发电 2026-02-18

- 广西大学王睿猛 、赵祯霞团队 AFM:压缩触发动态氢键LDH@纤维素半柔性微纳气凝胶瞬时释放纳米塑料用于可持续水修复 2026-01-31

- 江南大学付少海/王冬团队 Small:原位矿化生成的双网络结构壳聚糖复合气凝胶用于替代石油基保温材料 2025-10-27