刮擦,按照标准ISO 19252-2008,定义为:具有特定形状和尺寸的硬质刮头在规定的法向荷载和移动速率下滑过样品表面所造成的损伤和破坏,其在日常生活中极为常见(图1)。 随着高分子材料在光学、包装、汽车及建筑装饰等领域的广泛应用,对其表面质量的要求越来越高。在刮擦过程中,材料表面因塑性变形而形成可见划痕,将对材料的美观性,完整性和持久性带来负面影响,甚至造成产品的功能失效。例如,汽车内外饰和手机等产品需要保持表面光滑平整,但是刮擦造成的肉眼可见刮痕会严重影响产品的美观;金属管道通常涂覆有高分子防护材料,刮擦导致的涂层破坏会使管道暴露于大气层或地下而被腐蚀;作为食品包装材料时,高分子包装膜的划伤使其结构完整性被破坏,从而使食品保质期缩短。因此高分子材料的耐刮擦性能长期以来受到工业界的特别关注。

随着刮擦测试方式和相关国际标准的建立以及计算机模拟技术的发展,人们逐渐开始围绕刮擦过程中的一些基本科学问题进行深入探索和研究,对高分子材料的刮擦破坏模式与机理、材料内在多层次结构与刮擦性能关系等方面的理解也日趋深入,为高分子材料的耐刮擦性能改性提供了重要的理论和实验依据。随着该领域的不断丰富和发展,高分子材料表面刮擦研究已逐渐发展成为集力学、材料学、材料加工、仪器设计与制造、计算机模拟等多学科交叉的研究方向,对高分子材料的基础研究与工程应用具有重要意义。(相关研究进展可参见 高分子学报, 2018; (10): 1262-1278)

近年来,四川大学高分子研究所郭少云教授团队在国家自然科学基金重点国际(地区)合作项目(51420105004)的支持下,与刮擦领域知名专家美国Texas A&M University的Hung-Jue Sue教授紧密合作,围绕新型自动化划痕实验仪的开发与研制、聚合物层状材料的刮擦行为和机理研究开展了大量工作,联合搭建了新一代聚合物刮擦性能测试分析系统,可在多种模式下对聚合物片材和薄膜按照ASTM D7027-05和ISO 19252:2008标准进行刮擦测试;设计和制备了多种具有典型结构的聚合物层状复合材料作为模型体系,通过将实验研究和计算机模拟相结合,对不同取向组合、不同晶型/形组合、不同软硬组合多层体系以及粒子填充复合体系的刮擦行为及机理开展了系统、深入的探索,填补了层状高分子材料耐刮擦行为相关基础科学问题的研究空白。取得的成果主要包括:

(1) 新一代自动化划痕实验仪的研制。完成了新一代自动划痕实验仪器(图2)的搭建和调试。该仪器检测范围广、测试精度高,能在不同速率下进行线性位移加载试验和线性荷载加载试验等多种模式下的测试,完全符合ASTM D7027-05和ISO 19252:2008的检测标准;搭载了多种可更换的刮头和真空薄膜夹具及热台,可在最高150℃下对各种高分子薄膜材料的刮擦行为进行研究。

(2) 交替多层模型结构的设计与构筑。利用层倍增过程的多级力场作用、分流叠合作用实现对交替层状排布的调控、聚合物聚集态结构的调控以及各组分分布的调控,设计并构筑了多种具有不同层数、不同层厚比、不同软硬组合、不同取向组合、不同晶型/形组合的典型多层结构(图3),为聚合物微纳层状复合材料结构与刮擦性能的相关性研究提供了充足的研究模型。(相关研究成果可参见Progress in Polymer Science, 2019, 89: 76-107)

(3) 不同取向组合多层体系的刮擦行为及机理研究。利用微纳多层共挤出装置制备了单组分的PLLA/PLLA多层材料(图4(a-c))。在层倍增过程多级力场及分流叠合作用下,PLLA中形成了shish/kebab交替排布的多层有序结构(图4(d))。由于shish和kebab晶片取向的差异,使得前者可以提供力学支撑,而后者则通过沿应力方向的偏转来吸收能量,使得材料的强度和韧性得以同步提升。取向结构的这种组合也使得聚合物抵抗刮擦的能力得以显著提升,在更大的正应力作用下才能引起划痕的形成和移除(图5),这为在不外加改性组分的条件下改善聚乳酸的力学和耐刮擦性能提供了新的思路和途径。(相关研究成果可参见ACS Sustainable Chemistry & Engineering, 2017, 5(4): 3063-3073; Industrial & Engineering Chemistry Research, 2018, 57(12): 4320-4328)

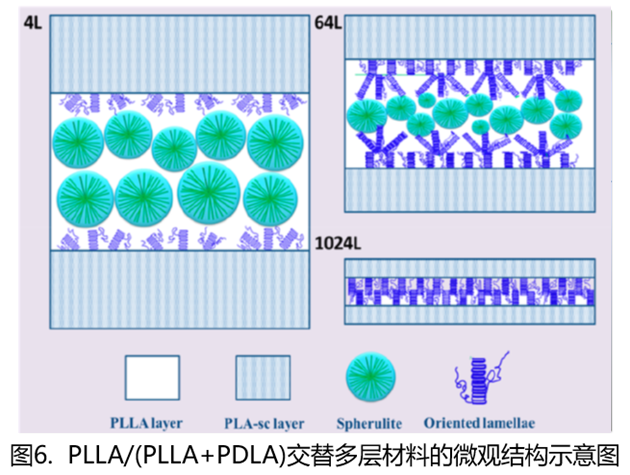

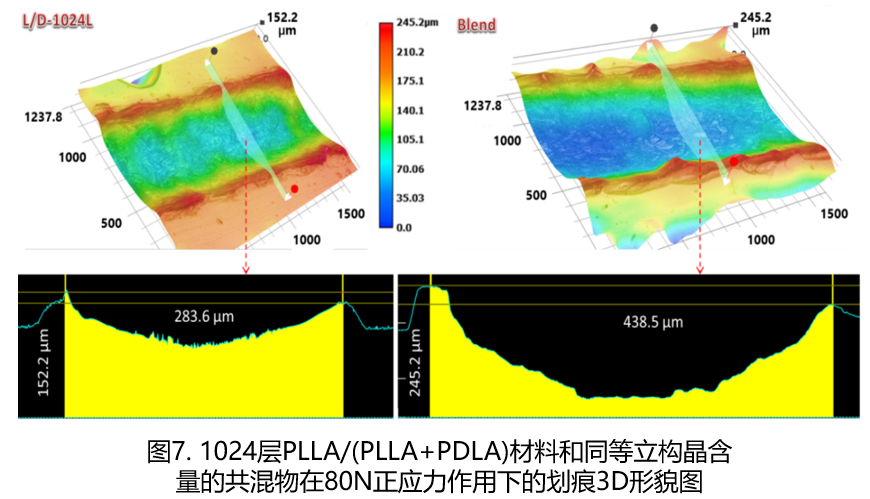

(4) 不同晶型/形组合多层体系的刮擦行为及机理研究。利用微纳多层共挤出装置制备了PLLA/(PLLA+PDLA)交替层状复合材料。通过层数的改变调控PDLA在PLLA中的多层分布,实现了同质晶和立构晶的交替排布(图6)。研究表明,随着层数的增加,一方面,界面数增多使应力能够经由界面剪切进行耗散,避免在表面的聚集,另一方面刚性立构晶可有效抵抗刮擦变形和破坏,因而仅需填充少量PDLA即可表现出比普通共混体系更为优异的耐刮擦性能(图7)。(相关研究成果可参见 Industrial & Engineering Chemistry Research, 2019, 58(5): 1914-1923; 高分子材料科学与工程, 2019 (4): 16)

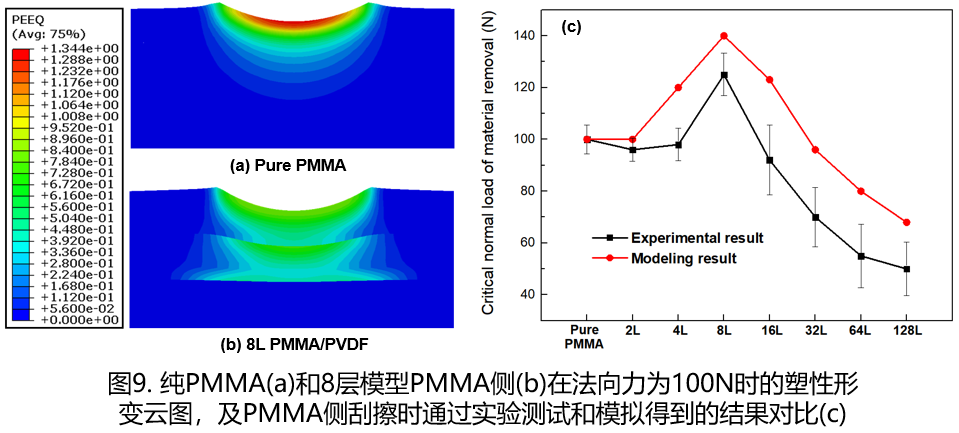

(5) 不同软硬组合多层体系的刮擦行为及机理研究。选择硬度差异大但相容性好的PVDF和PMMA,制备了PVDF/PMMA交替多层材料。通过有限元模拟和实验验证相结合,提出层厚度对刮擦过程中的应力场传递和应变分布起决定作用。因而通过对层厚比进行调控,可延缓多层材料PVDF侧在刮擦过程中拉伸应力和拉伸应变的发展,实现PVDF侧耐刮擦性能相比纯PVDF本体材料的提升(图8);而在多层材料的PMMA侧,层状结构可使表面PMMA层的应变分布更加均匀,有效避免了过度大形变集中在PMMA的最外表面(图9(a)和(b)),使得PMMA侧的刮擦破坏相比纯PMMA本体材料延后(图9(c))。这一发现为耐刮擦多层复合材料的设计和制备提供了理论和实验依据。(相关研究成果可参见Polymer, 2019, 182: 121829; Polymer, 2020, DOI: 10.1016/j.polymer.2020.122382 )

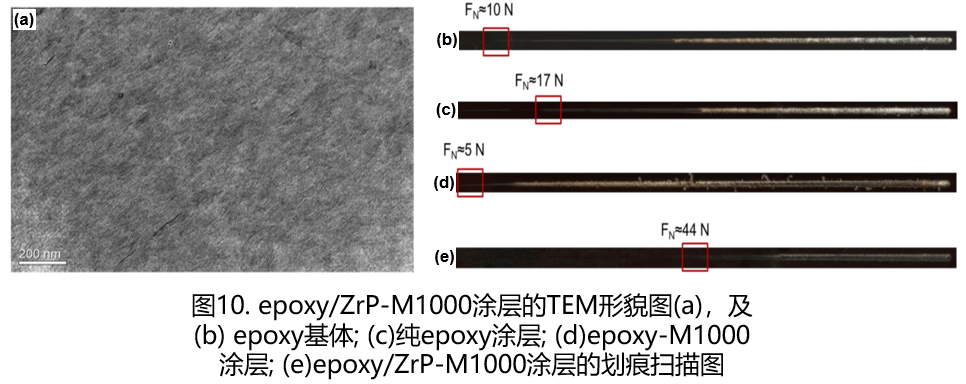

(6) 粒子填充复合体系的刮擦行为及机理研究。通过在epoxy表面喷涂ZrP实现了纳米粒子在聚合物中高度取向的层状分布(图10(a))。研究表明,这一结构有利于改善聚合物基体对应力的传递,从而可显著改善复合体系抵抗刮擦形变破坏的能力(图10(e))。(相关研究成果可参见Polymer, 2017, 112: 252-263)

目前,郭少云教授团队基于相关研究成果已申请中国发明专利6项,其中授权2项;在国内外期刊发表学术论文23篇(SCI收录22篇,EI收录1篇)。作为主起草单位之一编撰了中国材料与试验团体标准《塑料刮擦性能的测定》(CSTM LX 0501-00061-2018)。相信,随着该研究的不断深入,将进一步完善和丰富塑料制品的测试评价方法,对高分子材料的耐刮擦研究和高性能耐刮擦材料的研发具有重要的科学意义和应用价值。

文章链接:

http://www.gfzxb.org/article/doi/10.11777/j.issn1000-3304.2018.18089

https://www.sciencedirect.com/science/article/pii/S007967001830279X

https://pubs.acs.org/doi/10.1021/acssuschemeng.6b02738

https://pubs.acs.org/doi/10.1021/acs.iecr.8b00221

https://pubs.acs.org/doi/10.1021/acs.iecr.8b05148

http://pmse.scu.edu.cn/ch/reader/view_abstract.aspx?flag=1&file_no=20190416&journal_id=gfzclkxygc

https://www.sciencedirect.com/science/article/abs/pii/S0032386119308250

https://doi.org/10.1016/j.polymer.2020.122382

https://www.sciencedirect.com/science/article/abs/pii/S0032386117301416