自1960年起,人工合成水凝胶已经在个人护理、医学和工程领域获得了广泛的发展和应用。近年来的研究表明水凝胶在长时间加载的状态下会遭受疲劳。水凝胶的疲劳包括很多症状,如材料性能的改变,裂纹的成核,以及裂纹的扩展等。

近日,哈佛大学锁志刚教授课题组首次在水凝胶疲劳研究领域发表了综述文章,指出了水凝胶的疲劳来源于三个方面的综合作用:水凝胶的化学组成,凝胶网络的拓扑结构,以及凝胶能量耗散的力学机理。该综述在全球最大的机械工程论坛iMechanica上引起了广泛讨论

(https://imechanica.org/node/23127)。

研究动机

水凝胶疲劳的研究动机有两方面。

首先,随着水凝胶材料性能的大面积开发以及水凝胶应用的广泛化,如同所有材料一样,水凝胶会越来越多地被用于挑战其性能极限的环境。许多应用已经开始要求水凝胶能够承受长时间的静态或循环加载。然而水凝胶的疲劳研究仍然处在初期阶段。Tanaka et al. 于2000年首次报道了水凝胶在长时间静态加载下的疲劳裂纹扩展 [1]。Tang et al. 于2017年首次报道了水凝胶在长时间循环加载下的疲劳裂纹扩展 [2]。很多进一步的研究都亟待展开。

另一方面,从基础性研究的角度出发,水凝胶疲劳的所有症状都源于一个基本原因:在长期加载的作用下,水凝胶内部的分子单元会改变相邻的位置。因此,水凝胶的疲劳是一种分子层面的“疾病”,并且往往与其流变属性紧密相关。这一特征也使水凝胶的疲劳研究成为一种新的用来观察分子相互作用的放大镜。结合其分子多样性,从化学的角度去研究水凝胶疲劳的机理将成为发现新的材料性能的关键因素。

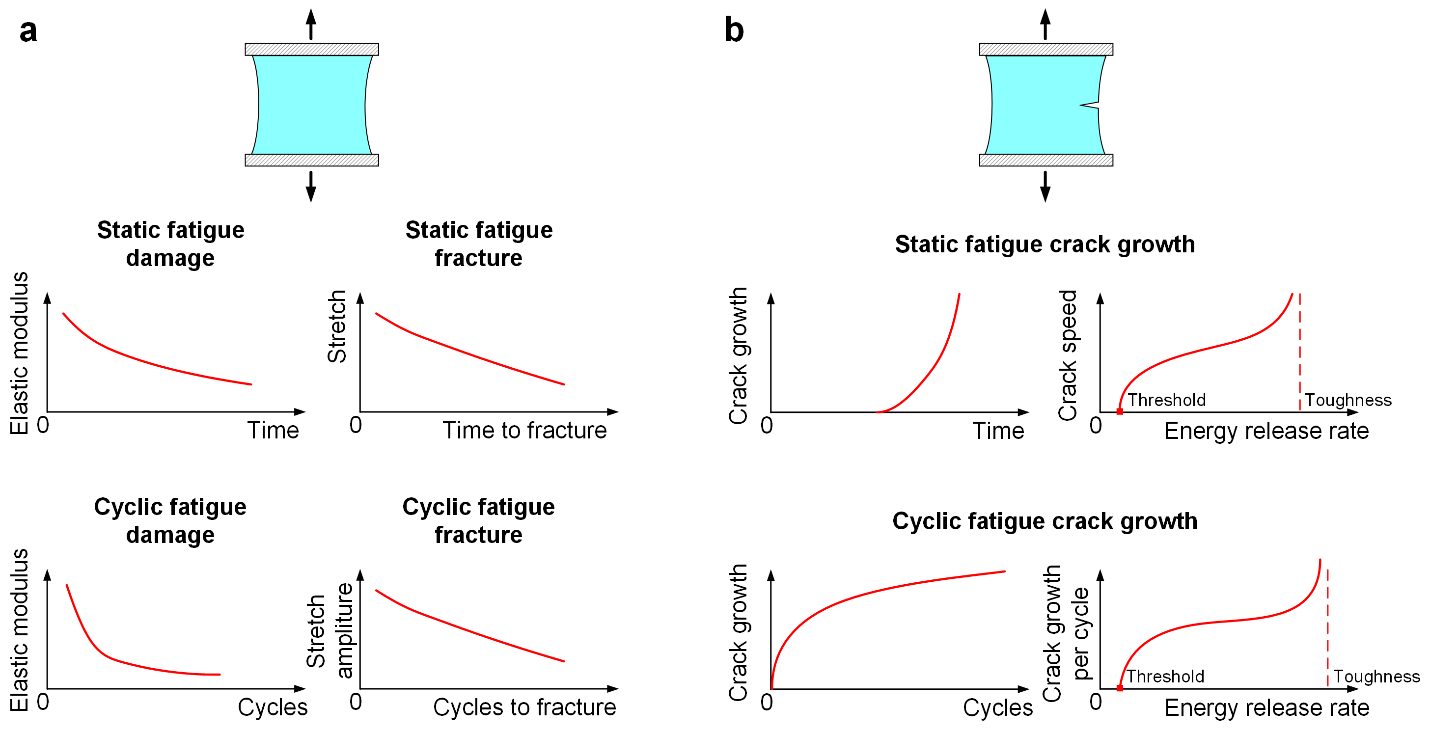

疲劳的症状总结(图1)

一直以来,疲劳都被用来描述一种材料在长期加载的状态下的很多症状。用于疲劳研究的加载可以概括为两种类型:静态加载和动态加载。作者称相应的疲劳为静态疲劳和动态疲劳。疲劳可指材料属性在长期加载下的衰退,如弹性模量、韧性、电导率、溶胀比等。作者称这类分散于材料内部的损伤为疲劳损伤。疲劳亦可指在长期加载下凝胶内部的裂纹成核与裂纹扩展。作者称相应的疲劳为疲劳断裂和疲劳裂纹扩展。其中,疲劳断裂使用没有预置初始裂纹的材料样品研究,而疲劳裂纹扩展往往使用有预置初始裂纹的材料样品研究。疲劳裂纹扩展常被表征为静态加载下的裂纹扩展速度(或循环加载下的周期裂纹扩展长度)随加载的能量释放率(单位:J/m2)的变化。当加载的能量释放率低于疲劳阈值时,裂纹不扩展;当加载相应的能量释放率接近材料的断裂韧性时,裂纹迅速扩展。

图1. 水凝胶疲劳的症状总结。

水凝胶的化学组成和凝胶网络的拓扑结构

不同水凝胶的疲劳症状取决于该凝胶的化学组成以及凝胶网络的拓扑结构。组成凝胶的化学键包括静态/动态共价键,离子键,氢键,疏水相互作用,偶极子相互作用,p-p 相互作用,以及主客分子相互作用等。

基于其在断开后能否在合适的外部环境下重新连接,这些化学键又可以被归为可逆与不可逆两种类型。很多不可逆的化学键的键能较强,如C-C共价键。很多可逆的化学键的键能较弱,如一些离子键。凝胶网络的拓扑结构指的是大量不同种类的化学键的排列和连结组成高分子链,以及进一步高分子链之间的相互作用与空间排布交联组成的高分子网络。不同凝胶的不同拓扑结构导致了各自不同的疲劳症状。作者总结了六种典型的拓扑结构(图2),并对其中前五种的代表性水凝胶的疲劳研究进行了详细的评述。这五种代表性水凝胶分别为polyacrylamide, calcium-alginate, polyacrylamide-poly(2-acrylamido-2-methylpropane sulfonic acid), polyacrylamide-calcium-alginate, polyampholytes,对应图2中的a – e。

图2. 凝胶网络的拓扑结构。

能量释放率在大范围非弹性和复杂流变环境下的表征

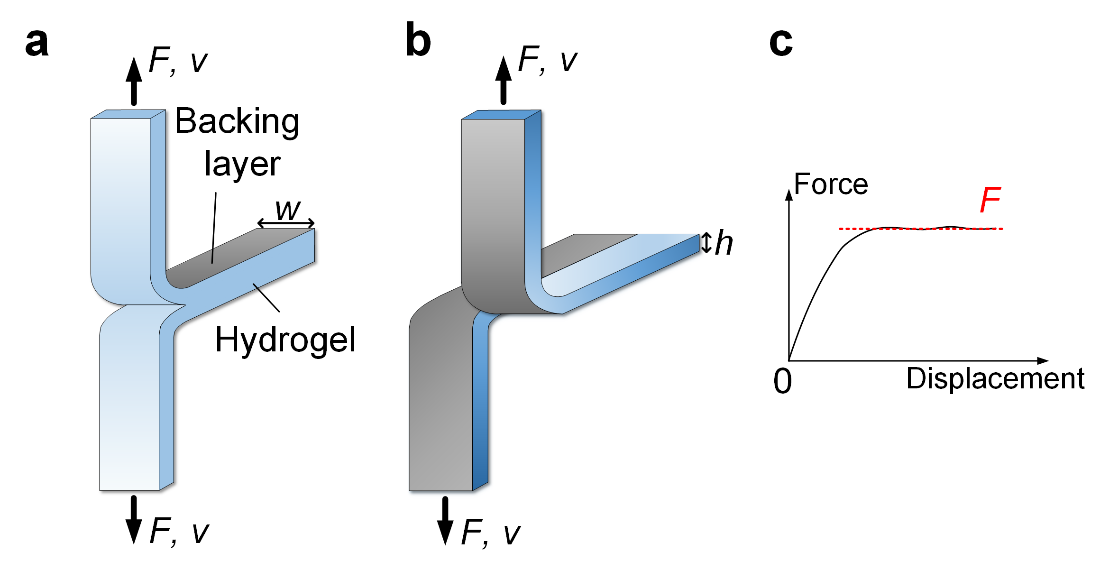

当裂纹在水凝胶或弹性体内扩展时,材料的主体部分往往受到大的形变。与此同时,大范围的非弹性形变与复杂的流变行为伴随产生,尤其是在含有大量弱键断开产生能量耗散的韧性水凝胶内。在此情况下,实验中用来测量凝胶断裂韧性的能量耗散率会失去其明确的物理含义,而因此无法关联到实验中可测量的加载参数(如应变/伸长比,应力等)。作者提出,至少在以下三种实验条件下,能量释放率可被严格定义并系统地表征,且适用于拥有任意流变行为的水凝胶。这三种实验包括 pure shear(图3), peel(图4a)和tear(图4b)。此外,这三种测量方法也适用于水凝胶静态和动态疲劳裂纹扩展的表征。

图3. Pure shear。

图4. Peel和tear。

相比于pure shear方法,peel和tear方法的样品厚度可以很容易地在大范围内改变,从而用于检测材料在加载和裂纹扩展过程中的非弹性区域的尺寸 [3]。例如,在拥有大范围非弹性区域的韧性水凝胶的静态疲劳断裂过程中,测得的断裂韧性随着样品的厚度不同而变化(图5)。当样品厚度小时,非弹性区域遍及整个厚度区域,断裂韧性随着厚度增加而增加;当样品厚度足够大时,非弹性区域集中在裂纹附近的相对较小的区域,断裂韧性不再随着厚度增加而变化。

图5. 用Peel和tear方法检测材料在加载和裂纹扩展过程中的非弹性区域的尺寸 [3]。

Lake-Thomas 阈值、动态疲劳阈值和静态疲劳阈值

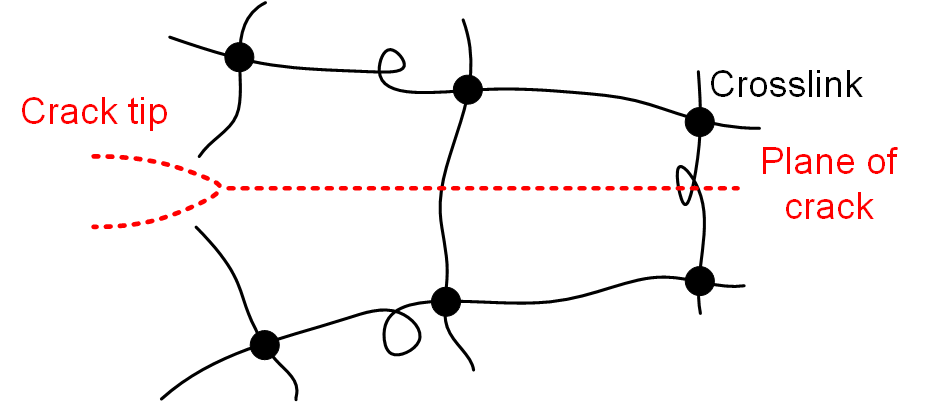

在弹性体的疲劳裂纹扩展研究中,疲劳阈值(使裂纹扩展的最小能量释放率)可以被Lake-Thomas模型很好地描述 [4]。该模型假设在疲劳阈值的加载下,裂纹扩展所释放的能量完全来自于沿裂纹平面的一层单一的高分子链的断裂(图6)。该模型进一步假设当这层高分子链断裂时,链上的所有共价键都被拉伸至其键能。一旦高分子链断开,链上的所有共价键的键能全部被释放。由此,Lake和Thomas得出大部分橡胶的动态疲劳阈值约为50 J/m2,远低于它们的断裂韧性(~10000 J/m2)。

图6. Lake-Thomas模型。

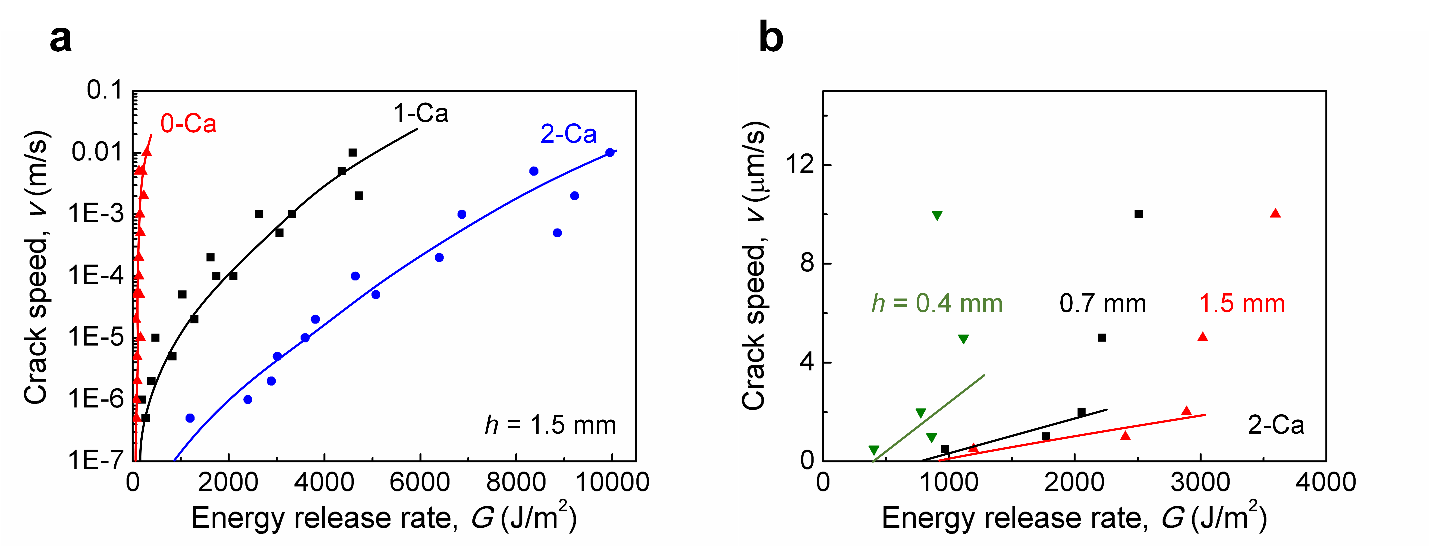

本文作者提出,相比于弹性体的一致的动态、静态疲劳阈值,水凝胶的动态和静态加载下测得的疲劳阈值可以存在高达数量级的差别。近期的研究表明,Lake-Thomas模型可以定性(在部分情况下定量)地描述水凝胶的动态疲劳阈值 [2, 5-9]。在所有已研究的水凝胶中,与弹性体类似,水凝胶的动态疲劳阈值远低于其断裂韧性。此外,通过对比两种拥有相同弹性网络但不同增韧网络的水凝胶,近期研究发现韧性水凝胶中的能量耗散机制虽然可以显著提高断裂韧性,但对动态疲劳阈值的影响微乎其微 [7] (图7)。相比之下,如果增韧网络中存在不依赖于加载速率和粘弹性的耗散机制,那么该增韧网络可能会显著提高水凝胶的静态疲劳阈值 [3]。例如,在polyacrylamide-calcium-alginate韧性水凝胶的静态疲劳测试中,仅仅通过改变凝胶中钙离子的浓度,就可以提高凝胶的静态疲劳阈值达两个数量级(图8a)。如果凝胶在静态疲劳阈值时仍然存在大范围非弹性区域,实验测得的静态疲劳阈值会随着样品厚度而变化(图8b)。

图7. 对比拥有相同弹性网络但不同增韧网络的水凝胶。(a) Polyacrylamide为弹性网络,polyvinyl alcohol为增韧网络 [7]。(b) Polyacrylamide为弹性网络,Na-alginate或Ca-alginate为增韧网络 [9]。

图8. Polyacrylamide-calcium-alginate韧性水凝胶的增韧网络 calcium-alginate中存在不依赖于加载速率和粘弹性的耗散。相比于其动态疲劳阈值不受增韧网络的影响,该水凝胶的静态疲劳阈值显著依赖于增韧网络的构成,如钙离子的浓度 [3]。

多孔弹性,粘弹性和弹塑性疲劳

水凝胶的疲劳与其流变行为紧密相关。基于不同的流变行为,水凝胶的疲劳机理也可分为多孔弹性疲劳,粘弹性疲劳,和弹塑性疲劳。这些疲劳机理进一步与凝胶的力学加载状态和样品几何尺寸相耦合。然而,目前对这些疲劳机理的研究十分有限,未来还存在很大的研究空间。本文作者在综述中提出了基于多孔弹性疲劳和粘弹性疲劳的两个无量纲参数。通过与现有的实验数据对比,这两个无量纲参数很好地描述了需要达到多孔弹性松弛与粘弹性松弛所需的裂纹扩展速度。

抗疲劳水凝胶的设计

最后,文章作者提出了抗疲劳水凝胶的设计理念。抗疲劳水凝胶需要顾及水凝胶疲劳的所有症状和加载条件:材料性能的改变,裂纹的成核,以及裂纹的扩展;存在或不存在预置初始裂纹的样品;长时间的静态加载或循环加载。要实现合成抗疲劳水凝胶,在降低材料滞后性的同时,需要用更高的裂纹尖端能量耗散代替一般水凝胶中的单层高分子链的断裂引起的能量耗散,如增强纤维 [10],单向成股的高分子链 [11],或有序的结晶区域 [12]。

该研究工作发表在European Journal of Mechanics / A Solids。白若冰博士(哈佛大学博士)为论文第一作者,杨加伟博士(哈佛大学博士)为共同作者,哈佛大学、美国工程院院士锁志刚教授为论文通讯作者。

论文信息

Ruobing Bai, Jiawei Yang, Zhigang Suo, “Fatigue of Hydrogels”. European Journal of Mechanics - A/Solids, 2019, 74, 337-370.

https://doi.org/10.1016/j.euromechsol.2018.12.001

点击下方“阅读原文”可下载查阅全文信息。

参考文献

[1] Tanaka Y, Fukao K, & Miyamoto Y (2000) Fracture energy of gels. The European Physical Journal E 3(4):395-401.

[2] Tang J, Li J, Vlassak JJ, & Suo Z (2017) Fatigue fracture of hydrogels. Extreme Mech. Lett. 10:24-31.

[3] Bai R, Chen B, Yang J, & Suo Z (2019) Tearing a hydrogel of complex rheology. J. Mech. Phys. Solids 125:749-761.

[4] Lake G & Thomas A (1967) The strength of highly elastic materials. Proc. R. Soc. London, Ser. A 300(1460):108-119.

[5] Bai R, et al. (2017) Fatigue fracture of tough hydrogels. Extreme Mech. Lett. 15:91-96.

[6] Zhang E, Bai R, Morelle XP, & Suo Z (2018) Fatigue fracture of nearly elastic hydrogels. Soft Matter 14(18):3563-3571.

[7] Bai R, Yang J, Morelle XP, Yang C, & Suo Z (2018) Fatigue fracture of self-recovery hydrogels. ACS Macro Lett.:312-317.

[8] Zhang W, et al. (2018) Fatigue of double-network hydrogels. Eng. Fract. Mech. 187:74-93.

[9] Zhang W, et al. (2019) Fracture toughness and fatigue threshold of tough hydrogels. ACS Macro Lett. 8:17-23.

[10] Wang Z, et al. (2019) Stretchable materials of high toughness and low hysteresis. Proc. Natl. Acad. Sci. U. S. A. 201821420.

[11] Bai R, Yang J, Morelle XP, & Suo Z (2019) Flaw-Insensitive Hydrogels under Static and Cyclic Loads. Macromol. Rapid Commun. 0(0):1800883.

[12] Lin S, et al. (2019) Anti-fatigue-fracture hydrogels. Sci. Adv. 5(1):eaau8528.

下载:全文

- 兰州大学唐瑜、吕少瑜 Adv. Mater.:有机亚稳室温磷光水凝胶 2026-02-21

- 南京理工傅佳骏/姚博文团队 Nat. Commun.:类神经、导电通路可重构的水凝胶基一体化电子电路用于人-机整合 2026-02-14

- 华科大罗志强教授团队《Nat. Commun.》:可注射导电水凝胶实现无线、微创深部脑神经调控 2026-02-10

- 中科院纳米能源所李琳琳团队 Adv. Mater.:操作灵活且抗疲劳的舌-机接口 2026-02-12

- 合工大秦海利、从怀萍/中科大俞书宏 Adv. Mater.: 在超强韧水凝胶材料领域取得重要突破 2025-06-24

- 哈佛大学锁志刚教授团队 Nat. Commun.:弹且韧的物理结构域交联超长链水凝胶 2025-05-23