近年来,随着物联网、可穿戴智能设备、非平面物件无损检测等领域的快速发展,柔性电子器件开始受到科研人员的广泛关注。其中,基于磁性薄膜的柔性磁电子器件可以作为传感器和存储器单元集成在智能可穿戴设备中,具有重要的应用前景。

当前,柔性磁性薄膜与器件的发展所面临的挑战主要包括:

(1)如何在柔性衬底上获得性能与刚性衬底上相媲美的磁性薄膜与器件;

(2)如何控制柔性磁性薄膜在弯曲、拉伸等形变状态下的磁各向异性;

(3)如何获得具有大形变能力的柔性磁性薄膜与器件,以满足不同应用的需求。

为了解决这些问题,中国科学院宁波材料技术与工程研究所磁电子材料与器件团队主要致力于研究应力对柔性磁性薄膜磁各向异性的调控规律;探索调控柔性磁性薄膜的各向异性的方法;通过应力工程原理提高柔性磁性薄膜和自旋阀器件的形变能力,为推动柔性薄膜与器件的实际应用打下基础。

1、研究应力对柔性磁性薄膜磁各向异性的调控规律

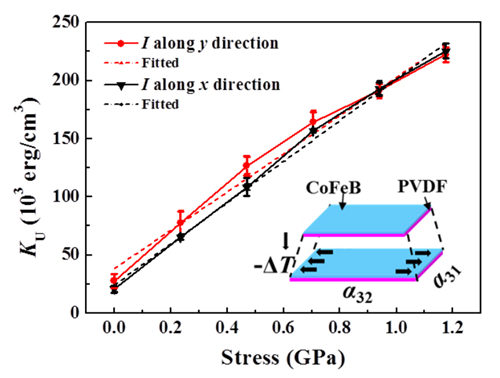

将磁性薄膜生长在柔性衬底上,是制备柔性磁性薄膜的基本方式。研究人员通过对生长在柔性衬底上的磁性薄膜施加应力,系统地研究了应力对磁性金属薄膜中磁各向异性的调控规律。研究发现,柔性磁性薄膜的磁各向异性对单轴应力的响应规律为:对于具有正磁致伸缩系数的材料(例如FeGa、CoFeB等薄膜),其易轴倾向于沿着拉应力方向,难轴倾向于垂直拉应力方向;对于具有负磁致伸缩系数的材料(例如Ni薄膜),其易轴倾向于沿着压应力方向,而难轴倾向于垂直压于应力方向(Appl. Phys. Lett. 100, 122407 (2012); Appl. Phys. Lett. 105, 103504 (2014))。

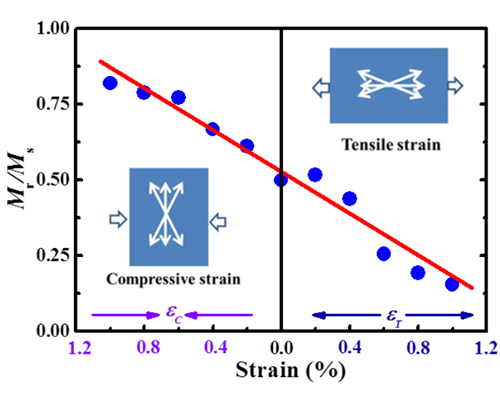

聚偏氟乙烯(PVDF)是一种具有各向异性热膨胀特性的柔性材料。研究人员将非晶CoFeB磁性薄膜生长在PVDF衬底上,巧妙利用PVDF衬底表现出的各向异性热膨胀特性,对薄膜施加连续变化的单轴应力。通过测量不同应力状态下磁性材料的各向异性磁电阻,并拟合不同磁场、不同应力状态下的各向异性磁电阻曲线,研究人员首次确定非晶CoFeB薄膜磁弹各向异性的应力系数为1.7*105ergcm-3Gpa-1,该结果为定量预测应力对磁性薄膜磁各向异性的调控能力提供了参考(Appl. Phys. Lett. 111, 142403 (2017))。

图1 应力对柔性磁性薄膜的调控规律示意图

2、探索柔性磁性薄膜磁各向异性的调控方法

在实际使用的器件中,常常希望其材料的磁各向异性不随外界环境的改变发生变化。为了保持柔性磁性薄膜在受力条件下磁各向异性的稳定,研究人员在薄膜制备过程中引入预应力的同时施加取向磁场,可以获得具有较强单轴磁各向异性的薄膜。该薄膜在一定拉伸和压缩应变条件下,其磁各向异性可以保持较好的稳定性(Appl. Phys. Lett. 111, 132405 (2017))。一般而言,磁性材料的磁各向异性随温度升高是逐渐降低的,而生长在柔性聚偏氟乙烯(PVDF)材料上的磁性薄膜,由于受PVDF各向异性热膨胀的影响,其磁各向异性随温度升高可以获得增强(Sci. Rep. 4, 6615 (2014))。通过调控两者之间的平衡,可以为获得磁各向异性随温度保持稳定的磁性薄膜提供解决方案。

将磁性薄膜生长在柔性衬底并使之形成周期性褶皱结构,可以对应力进行有效的释放,从而保持薄膜磁各向异性的稳定性。然而,具有褶皱结构的磁性薄膜难以获得较大的磁各向异性,研究人员通过两种方式制备了具有周期褶皱结构的磁性薄膜:一种是在预拉伸状态下沉积缓冲层和磁性金属,然后释放预应力获得褶皱薄膜;另一种是在预拉伸状态下沉积缓冲层后进行应力释放获得周期褶皱结构,然后再在褶皱结构上沉积相应的磁性薄膜。研究人员对比了两种薄膜的磁性质,发现后一种方法制备出来的薄膜表现出更强的磁各向异性(Appl. Phys. Lett. 108, 102409 (2016))。

图2 CoFeB薄膜磁弹各向异性应力系数的测定

3、制备具有大形变能力的柔性自旋阀器件

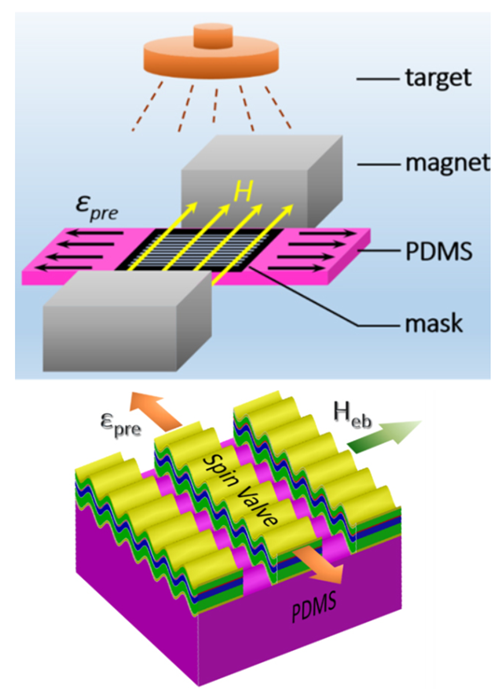

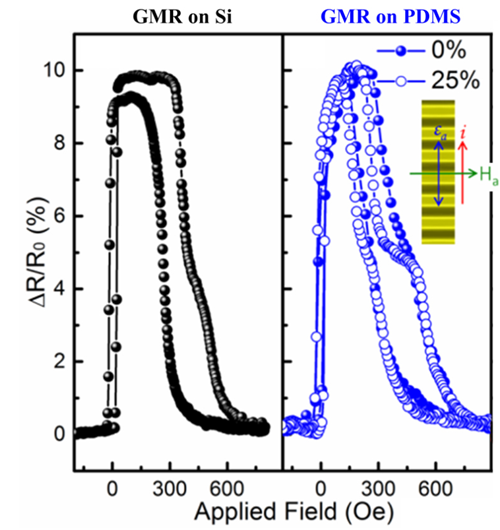

根据应力工程原理,研究人员将PDMS衬底进行预拉伸,然后使用掩模法生长磁性多层膜,获得了具有高磁场灵敏度的柔性自旋阀传感器。该传感器具有周期性褶皱结构,可以有效地将拉伸应力释放到衬底上,从而避免了拉伸应变下金属薄膜的断裂行为,并显著降低了拉伸应变对磁性层磁各向异性的影响。所制备的自旋阀磁传感器具有优异的性能,其磁电阻率达到10%,磁场灵敏度达到0.7%/Oe,并且在50%的拉伸应变范围内,器件的磁电阻率、磁场灵敏度和电阻均可以保持稳定(ACS Nano 10, 4403 (2016))。

图3 可拉伸自旋阀器件的制备和结构示意图

图4 Si衬底与柔性PDMS衬底上自旋阀器性能对比

部分论文链接:

- 南工大材料学院 RSER:增强VDF基全有机电介质的储能性能 - 化学和物理策略 2025-08-29

- 中科院深圳先进院杜学敏团队 Matter:活性界面材料精准调控外泌体分泌促血管神经协同修复 2024-11-22

- 南工大材料学院:低渗流阈值PVDF/MWCNT复合材料的导电、流变及机械性能研究 2024-04-24