随着我国经济的快速发展,大量的含油污水被排放,同时海洋原油泄漏事件频发,对生态环境和人类的健康造成了严重威胁。传统油水分离方法主要包括气浮法、离心分离法、吸附和燃烧等,但均存在效率低、成本高、应用范围窄等缺点。超浸润分离膜由于具有结构可控性好、分离效率高和分离精度高的优点,目前成为油水分离领域的研究热点。

近期,中科院宁波材料所刘富研究员团队(先进功能膜)在高性能聚偏氟乙烯(PVDF)油水分离膜方向取得了一系列新成果。

1)PVDF瞬时催化及油水分离膜。

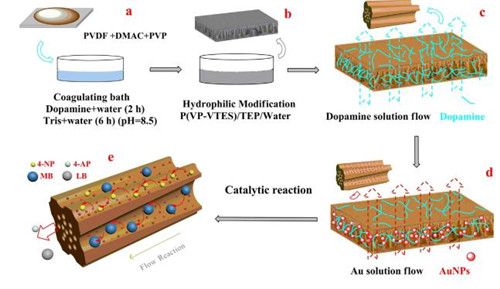

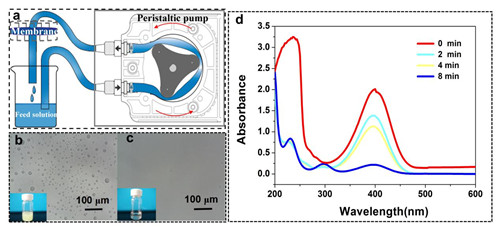

针对复杂体系的油水分离问题,以机械性能和热稳定性能优异的聚偏氟乙烯(PVDF)为基膜,制备得到具有微纳米多级组装结构的PVDF-AuNPs微反应器分离膜。首先利用聚多巴胺作为膜表面“功能涂层”,对PVDF基膜进行初步修饰,然后将AuNPs微球通过动态过滤的方法负载到PVDF的指状孔内,形成微反应器。所得膜能够对含有硝基苯酚的水包油复杂体系,实现瞬时的硝基苯酚催化降解和油水分离。该方法对于将油水分离膜应用于实际含油废水处理,起到了重要的推动作用。相关工作已经发表于Chemical Engineering Journal, 2018, 334,579,王建强副研究员和吴紫阳为共同第一作者,刘富研究员为通讯作者。

图1 PVDF指状催化反应器的制备过程

图2 PVDF膜油水分离及催化性能

论文链接:https://www.sciencedirect.com/science/article/pii/S138589471731759X

2)具有超稳定刚性浸润表面的柔性PVDF油水分离膜。

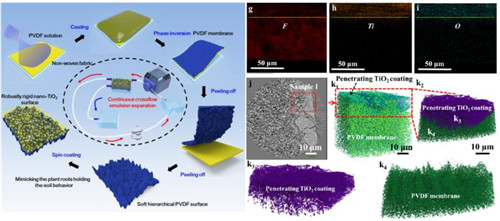

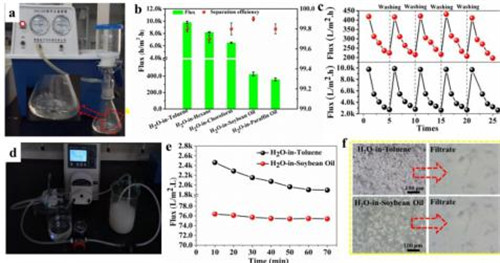

针对通常聚合物微孔膜的表面微纳结构不稳定、在化学腐蚀及物理损伤下易蠕变及衰减的问题,通过仿生植物根系固定土壤模型,利用微孔PVDF膜表面的微纳结构限域固定TiO2纳米粒子,制备了具有刚性界面TiO2界面的柔性PVDF微孔膜。所得膜具有优异的稳定性,能够抵抗极端物理损伤(液压、手指擦拭、液氮淬火后砂纸磨擦)、高温和苛刻的化学腐蚀(强酸、强碱、强氧化剂次氯酸钠),并且能够连续有效分离含有表面活性剂的油包水乳液。在错流模式下,通过负载超亲水纳米TiO2粒子制备的PVDF膜,可实现水包油乳液的连续分离(通量达1700 L ·m-2 ·h-1,分离效率>96%)(如图3)。 相关工作已经发表在Scientific Reports, 2017, 7: 14099,熊竹副研究员和林海波为共同第一作者,刘富研究员为通讯作者,文章发表后受到了同行的广泛关注,该论文是2017年Scientific Reports期刊阅读量最多的前100篇文章之一。

图3 超浸润刚性界面PVDF膜的制备过程

图4 刚性界面PVDF膜油水分离性能

论文链接:https://www.nature.com/articles/s41598-017-14429-2

3)超大通量静电纺丝PVDF油水分离膜。

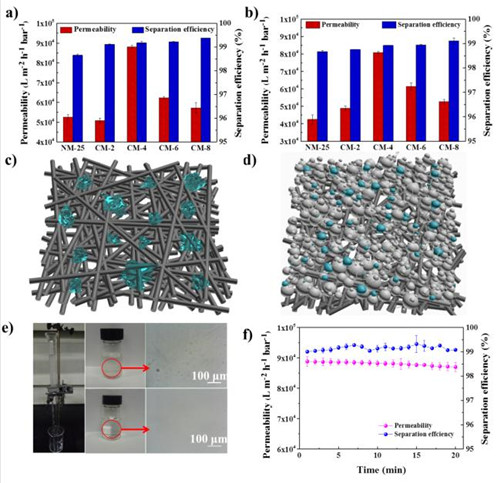

除了油水废液的复杂性和膜界面稳定性的制约,油水分离膜往往也受限于膜的低通量和易污染性。针对该问题,团队采用静电纺丝技术,通过将静电纺丝和静电喷涂相结合,制备得到了具有超高通量的PVDF纳米纤维油水分离膜,具有独特的微米级纤维及纳米级微球复合的结构。将该膜应用于高粘度的十甲基环五硅氧烷包水体系时,渗透系数高达88166±652 L ·m-2 ·h-1 ·bar-1(分离效率>99%),远高于已报道数据。该方法制备过程简单,无需复杂的表面改性过程,是一种适宜工业化生产的新方法。相关工作已经发表在Journal of Materials Chemistry A, 2018, 6, 7014-7020。浙江理工大学的吴金丹博士和硕士生丁雅杰是论文的共同第一作者,王建强副研究员、浙江理工大学王际平教授和刘富研究员为该工作的共同通讯作者。

图5 超高通量PVDF纳米纤维油水分离膜的制备过程

图6 纳米纤维PVDF膜油水分离性能

论文链接:http://pubs.rsc.org/en/content/articlelanding/2018/ta/c8ta01539b#!divAbstract

上述系列研究工作受到了国家重点研发计划(2017YFB0309600)、国家自然科学基金(5161101025、51475449、51703233)、中科院青促会(2014258)和宁波市创新团队(2014B81004)等项目的资助支持。

- 南工大材料学院 RSER:增强VDF基全有机电介质的储能性能 - 化学和物理策略 2025-08-29

- 中科院深圳先进院杜学敏团队 Matter:活性界面材料精准调控外泌体分泌促血管神经协同修复 2024-11-22

- 南工大材料学院:低渗流阈值PVDF/MWCNT复合材料的导电、流变及机械性能研究 2024-04-24

- 湖北大学张玉红/陈朝霞、湖北工程学院刘勇Compos. Part B:具有光热转换、抗菌、耐久性超疏水海绵用于油水分离和原油回收 2025-09-30

- 神户大学Hideto Matsuyama教授团队 AM: 等级多孔超双亲性 Torlon 膜的制备与可切换油水分离研究 2025-03-28

- 哈工大邵路教授团队 Sci. Adv.:用于超快油水分离的可生物降解静电纺丝超亲水纳米纤维膜 2023-08-31