2016年顶级物理期刊《PHYSICAL REVIEW LETTERS》杂志发表了一篇研究论文,介绍了一种3D打印的超材料结构,在加热温度升高的情况下出现收缩的现象,这一现象完全颠覆了我们初高中所学的物理常识——“热胀冷缩”。如今这种微结构3D打印技术已经在国内由深圳摩方材料公司产业化。

之前曾对此做过报道,该研究由美国劳伦斯利物莫尔国家实验室(LLNL)、麻省理工学院(MIT)、南加州大学、加州大学洛杉矶分校科学家合作,首次3D打印出受热收缩的全新超材料。这个新型结构在降温后还可恢复之前体积,能反复使用,适用于制作温度变化较大环境中所需要的精密操作部件,如微芯片和高精光学仪器等。

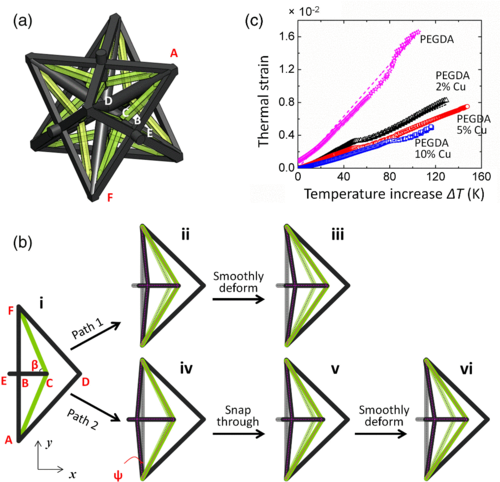

传统大体积材料的热力学特性都表现为受热膨胀、遇冷收缩,而这次获得的超材料完全相反,它在受热时会收缩。该材料是用树脂和另一种掺杂纳米铜颗粒的树脂打印出来的微晶格结构,包含横梁和空心点阵两个部分,因不同材料受热时相对位移不同,使得连接点处向内拉伸,带动整个晶格结构向内拉伸,从而表现出独有的热收缩特性。

MIT机械工程系方绚莱教授带领的研究团队承担了该研究的3D打印部分的工作。方绚莱教授在采访中表示,他们采用的是显微立体光刻3D打印技术,类似喷墨打印机和数字曝光机的结合。先将不同材料的液滴喷在一个透明窗口上,再通过数字投影机把图案分别投射在需要固化的液滴背面。被光照过的区域就形成固体片状结构,附着在一个样品支架上,窗口上没有曝光的液滴则被清除。如此反复,可以得到所需的复合材料。

方绚莱教授介绍,从每个单元来看,新结构类似斜拉桥的设计,只是伸缩性好的钢筋换成了相对柔软的树脂,刚度大的横梁变成了掺铜纳米颗粒的树脂。受热时柔软的树脂先伸长,直到加固的横梁也被拉动而相对锚定的位置转动。总体上看,整个空心的点阵结构就呈现收缩。

这个新型结构适用于制作温度变化较大环境中的精密部件,如避免热胀冷缩造成焦距漂移的光学镜头;长时间使用发热但不会影响稳定性的微型芯片;提高太阳能利用效率的器件;遇高温食物能与真牙完美匹配的牙科填充物;甚至穿越太阳强热照射的人造卫星等。

如今,MIT方绚莱教授的技术已经在国内由深圳摩方材料公司产业化,公司聚焦在微纳打印系统及精密光学器件的研发和生产。摩方材料自主研发的nanoArchM300多材料3D打印系统,可以实现高精度多材料3D打印,M300支持同时打印多种树脂材料在一个复杂结构样品中,适用于基础理论验证及原理创新研究。其主要应用在点阵结构材料、功能梯度材料、超材料、复合材料、复杂微流控,多材料4D打印等方面。

nanoArch M300系统允许将不同材料以液态混合在一起涂布,然后再用紫外线光源形成精细图案进行固化。利用这一方法,研究人员可以将物体微结构内部的横梁按特定角度进行有序排列(而非改变分子结构来构成新材料)。在所构成的新材料中由于组成材质不同,不同功能单元受热的膨胀速率也有所不同,结果受热时物体整体非但没有膨胀,反而开始向里收缩,彻底颠覆了以往热胀冷缩的原理。

如同芯片加工等精密制造领域,超高精度的3D打印是一项复杂的系统工程,首先需要有技术水平领先且质量稳定的设备,但设备仅仅是一个能力型的平台,需要在打印材料,打印软件,打印工艺,后处理工艺等多个方面不断创新和突破,才能不断做出颠覆性的成果,当然这需要长时间的基础研究和工艺摸索。上图是摩方研发团队,运用超高精度打印技术,打印微弹簧结构的显微镜照片,这种国际领先的精密加工水平,将进一步推进该技术的产业化,拓宽该技术的应用。这种精度和结构的材料,再结合其他工艺技术,比如表面金属化工艺,未来可用于新型传感器的研发和生产,在MEMS领域有应用前景。据南极熊了解,这2个微型弹簧样品,是由摩方材料公司的超高精度单材料打印系统nano Arch P110打印,该打印系统有2μm的XY打印精度,和5μm打印层厚精度,并有独特的工艺和软件算法,可打印微弹簧,超材料,微流控等三维复杂结构的材料器件。

- 中国海洋大学徐晓峰教授团队 AFM:吸湿复合材料同轴3D打印 2026-02-26

- 兰州大学范增杰团队 Adv. Mater.:3D打印动态适应性梯度压电支架用于肌腱高效再生修复 2026-02-15

- 中科大/理化所董智超、中科大李储鑫 Adv. Mater.:3D打印旋转扇叶 - 低能耗吸雾除湿,并实现油雾稳定捕集 2026-02-02

- 受热收缩材料诞生 “热胀冷缩”一词或将改写 2016-11-07