一、行业发展现状与发展趋势

(一)行业现状

我国胶黏剂产量从2005年的256.0万吨增加至2009年的405.0万吨,增长了58.2%,年均增长率为12.15%,销售额由2005年的253.0亿元增加至2009年的526亿元,增长了107.90%,年均增长率为20.08%(以上数据不包括脲醛、酚醛和三聚氰胺树脂胶),均分别高于“十一五”规划规定年增长率11.5%和11.8%的指标,也高于同期国民经济的增长。可以看出,我国胶黏剂销售额的增长高于产量的增长,这表明在“十一五”期间我国胶黏剂的产品价值也有较大提升。

我国胶黏带产量从2005年的73.0亿㎡增加至2009年的125亿㎡,增长了71.23%,年均增长率为14.57%,销售额从2005年的132亿元增加至2009年的237.0亿元,增长了79.55%,年平均增长率为15.75%,分别高于“十一五”规划规定增长率11%和12%的指标。

同时企业规模不断扩大,产业结构调整取得进展。根据我会最近的统计:2009年销售达1.0亿元以上的胶黏剂和胶黏带企业已达160余家,其中胶黏带企业销售额超过5亿元的有11家,部分中低档产品在逐步减少或淘汰。

(二)主要问题和制约因素

1.产业结构性矛盾突出,大多数企业技术创新和科研开发能力低,生产技术和设备落后,产品档次低、高端产品少、产品性能和质量水平与发达国家相比差距较大,多数产品的标准水平偏低,特别是部分中心企业的产品质量问题突出。这是目前制约我国胶黏剂和胶黏带持续快速增长的主要因素。

2.节能减排、环境保护任务繁重。溶剂型产品较多,产量较大,快速增长势头没有得到有效遏制,部分产品中溶剂或有害有毒物质含量超标,不少中小企业的三废排放不达标。

3.生产企业多、规模小、分布区域广、产业集中度低,难以集中财力物力和人力对一些重大科技项目和重点工程进行攻关,难以建立严格统一的产品质量监督机制,市场秩序不规范,假冒伪劣产品时有发生。

4.部分主要原料及相关助剂供不应求,价格昂贵。用于胶黏剂的部分主要原料及相关助剂短缺,价格昂贵,影响我国胶黏剂和胶黏带的发展,主要有SIS、EVA、PA(聚酰胺)、PET等合成树脂,特种单体,如叔碳酸乙烯酯(VV-10)等,还有与胶黏剂配套使用的一些助剂,如乳化剂、触变剂、脱水剂、润湿剂、交联剂、偶联剂等。

(三)产业发展趋势

1.重点发展环保节能型产品:水基型、热熔型、生态型、无溶剂型、光固化(UV)型、高固含量型及生物降解和易回收利用等环境友好型产品。

2.重点发展高新技术型和特种型产品:各类改性型、特种型、反应型、纳米型和多功能型等高性能高品质多用途产品,特别是用于太阳能、风力发电、轨道交通和电子等新兴行业的高新技术产品。

3.企业加快向规模化、集约化方向发展,向化工园区集中。

二、发展指导思想、基本原则和目标

(一)总体思想

深入贯彻落实科学发展观,以国际视野和战略思维,把握好当前和长远的关系,大力推进胶黏剂和胶黏带产业的发展,促进产业结构升级、替代进口,提高自给率,走上新型可持续发展道路。

(二)基本原则

1.坚持科技创新与产业振兴相结合,发挥科技引领和支撑作用,加快转变增长方式,促进产业升级,提高中高档产品比重,促进产品升级换代。

2.坚持解决当前问题与着眼长远相结合,标本兼治。按照重点跨越,引领未来的要求,增强发展后劲。

3.坚持技术改造与自主创新相结合,加大引进技术的消化吸收力度,推动产业技术进步;强化技术改造,促进产业技术的系统化和集成化;加强关键和前沿技术研发,增强自主创新对产业发展的支撑能力。

4.坚持企业为主体、市场为导向、产学研结合,发挥市场配置资源的基础性作用。使企业真正成为研究开发投入的主体,技术创新活动实施的主体和创新成果应用的主体。

(三)总体发展目标

1.产量和销售额保持平稳较快增长

①在“十二五”期间,世界和我国经济环境的变数较多;②我国胶黏剂和胶黏带产量已具有较大规模,难以继续维持“十一五”期间高的增长率;③产业结构调整和科技创新是一项艰难长期的工作,难以在短期内收到明显效果。

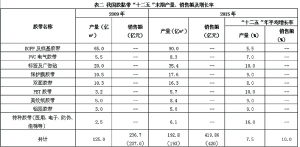

因此,我会提出:“十二五”期间(2011年~2015年)我国胶黏剂的发展目标是:产量年平均增长率为10.0%,销售额年均增长率为12%,这样到2015年末我国胶黏剂的产量可达717万吨,销售额可达1038亿元(折合为159.7亿美元)。胶黏带的发展目标是:产量年均增长率为7.5%,销售额年均增长率为10%,这样到2015年末,我国胶黏带产量将达193亿平米,销售额将达420.0亿元(折合为64.6亿美元),详见表一、表二、表三。届时我国胶黏剂和胶黏带的产量与销售额均将居世界前列。

2.产品结构优化升级

淘汰部分产能落后和有毒有害物质含量高的产品,限制溶剂类通用型胶黏剂的发展,大力发展水基型、热熔型等环境友好型胶黏剂,大力发展高新技术产品,力争在2015年末行业高附加值产品产值的比例达到30%以上,产品质量和档次有较大提高,在国内外市场的竞争力显著增强。

3.新产品开发取得实效

产品品种增多,特别是一些高新技术和特种型产品明显增多,能基本满足各领域多层次生产、消费的需要,规模以上(年销售额在1.0亿元以上)企业新产品产值率达30%以上。

4.健全完善质量保障体系

产品检测与评价,质量保障和产品标准等体系建设将加强和完善,质量监管力度将进一步加大,产品质量水平迈上一个新台阶,重点产品的采标率将达到100%,产品中有毒有害物质含量明显下降,全部达到或低于国家和行业标准,并向国际标准看齐。

5.节能减排和环保工作取得明显进展

溶剂型产品快速增长势头将得到有效遏制;基本实现低毒和无毒溶剂在溶剂型产品中的全覆盖;溶剂用量降低10%以上,溶剂型产品生产企业全部建立废气回收和处理装置,力争在“十二五”末期单位产品能耗下降10%以上,原材料消耗降低5%以上。

6.品牌建设取得成效。

规划建设10~12个质量好、知名度高、市场竞争力强,发展势头强劲的产品品牌为国内外同行业中的知名品牌,自主品牌销售收入占销售额的60%以上。

三、发展方向及优先主题

(一)发展重点方向

1.加大科技创新投入力度,提高新产品研发能力,研发一批具有自主知识产权的高新技术产品和环保节能产品,力争在2015年末,规模以上企业都建立科研所或研发中心,科研经费达总销售额的3%以上。

2.提高生产技术水平和产品质量检测手段,提高产品的稳定性、可靠性、安全性和使用效率,加强和健全产品售后服务体系。

3.提高企业规模和产业集中度,力争在“十二五”末销售额大于2亿元的胶黏剂企业达到150家,销售额在10亿元以上的胶黏带企业达到15家,行业集中度达到60%以上。

4.加快推进产品标准的制修订工作,力争在“十二五”末期,80%以上的产品都要制订行业和国家标准。同时要大力提高标准的适应性和先进性,逐渐与国际接轨。

(二)优先主题

1.优化产品结构,提高产品档次

通过加快科研发和技术创新,采用市场调控和行政干预并举的办法,淘汰一批产能落后和低档劣质产品,降低和限制一批产能严重过剩的通用型产品增长,促进各类改性型、特种型、反应型、纳米型等高新技术产品的发展。

2.发展环保节能型产品

采取有力措施,遏制溶剂型产品快速增长势头,加快推进各类水基型胶黏剂和胶黏带的开发与应用,发展热熔型、无溶剂型、生态型、光固化型(UV型)、低温和常温固化型、高固含量型等环保节能胶黏剂,将溶剂型胶黏剂的年增长率从“十一五”期间的11.22%逐步降至2015年的3%以下。

3.提高产品质量

大力提高胶黏剂、密封剂和胶黏带产品的稳定性、安全性和可靠性,通过科技创新和工艺设备改造,采用先进技术和管理,提高不同批次产品质量的连续稳定性和可靠性,降低或消除不合格品,确保产品中有毒有害物质,含量达到或低于国家标准,力争达到国际标准。

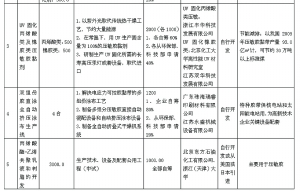

四、重点发展项目

(一)氯丁橡胶型水性胶黏剂的开发和推广应用

以水取代甲苯、醋酸乙酯、溶剂汽油、丁酮等有机溶剂,其性能和品质要求基本达到或超过溶剂型产品水平,以实现这类产品的安全性和环保节能。

(二)环保节能型聚氨酯胶黏剂的开发和应用

1.在“十二五”期间,我国要重点发展和推广水性聚氨酯胶黏剂的应用。

2.软包装用无溶剂双组份聚氨酯复合胶的产业化和推广应用以及软包装用紫外光或电子束固化单组份聚氨酯复合胶的研发和应用,实现软包装行业环保、卫生、安全和节能的要求。

(三)高性能可生物降解热熔胶的开发和应用

1.在“十二五”期间,我国将重点发展和推广性能优异的热塑性聚氨酯弹性体热熔胶(TPU)和反应型聚氨酯热熔胶(PUR)。

2.研发和推广可生物降解的聚乳酸(PLA)热熔胶和聚酯酰胺热熔胶。

3.利用尼龙等废树脂和废丝等,制取共聚酰胺(PA)和共聚酯(PES)热熔胶。

(四)研究开发一些高性能、高品质、高附加值的胶黏剂

主要有:1.导电胶、绝缘胶、光刻胶、高剥离强度环氧树脂胶、太阳能电池组件背膜及其专用型耐高温热熔压敏胶等高端产品;2.各类改性胶黏剂;3.紫外光固化的丙烯酸酯胶、聚氨酯胶等环境友好型胶黏剂;4.聚氨酯反应型热熔胶、无溶剂型潜伏固化胶黏剂、多功能型和纳米型胶黏剂。以满足我国汽车、轨道交通、电子电器、大型电机、新能源、航天航空等新兴产业发展的需要,降低对进口产品的依赖性。

(五)特种压敏胶及制品

1.光固化型(UV型)丙烯酸压敏胶及胶黏带

2.电子胶带:如光驱胶带、LCD胶带和印刷电路板胶带等

3.汽车胶带:如线束胶带、泡棉胶带、防震胶带和焊接胶带等

4.医用胶带:贴敷胶带、胶黏绷带、电极贴和输液胶带等

5.低能表面压敏胶及胶带:用于PP、PE和上漆面的粘接

6.智能标签、防伪标签、耐温耐湿性好(温度≥65℃,湿度≥90%,时间≥7天)的丙烯酸酯压敏胶及标签,还有安全膜及太阳膜等

(六)丙烯酸酯-乙烯共聚乳液和树脂的开发与应用

丙烯酸酯-乙烯共聚物具有良好的透明性、耐磨性、耐低温性、粘接性、着色性和拉伸性能,可用于多种材质粘接,还可用于食品包装、涂料和密封材料等众多领域,但它最重要的用途是压敏胶,其成本比纯丙烯酸酯压敏胶低,性能却优越很多,具有很好的市场发展前景。我国现在还没有生产,产品主要从美国、日本等国家进口。我们将乙烯-丙烯酸酯共聚物列为“十二五”重大科研攻关项目。

(七)涂布设备和涂布技术的创新

1.研究开发耗热量少、车速高、便于自控的螺旋式加折叠式涂布机,力争在“十二五”末期实现产业化。

2.开展晶粒类涂布、花式涂布和节能涂布等各种涂布技术的研究。

(八)原材料及助剂

1.建议中石化公司建设一套年产3.0~5.0万吨的SIS树脂装置;建设一套年产10万吨醋酸乙烯含量≥28%的EVA树脂装置;建设一套年产5.0万吨的聚酰胺(PA)树脂装置;建设一套5~10万吨C5加氢石油树脂装置,以满足我国热熔胶黏剂和太阳能膜发展的需要。

2.建议一些有实力的化工研究单位和大专院校加强对部分相关助剂的开发和创新,如:反应型乳化剂、交联剂、润湿剂、触变剂和固化剂等。

五、政策、措施和建议

(一)国家加大对部分重大科技开发项目的投入

“十二五”期间,我会积极呼吁:国家和各地方政府加大对一些重大的胶黏剂和胶黏带科研项目的投入,予以政策和财政上的支持与帮助,对取得的重要科研成果和做出重大贡献的科技人员予以奖励。我会也将考虑和酝酿建立科技创新奖励基金,对胶黏剂和胶黏带行业做出重大贡献的部分单位和优秀科技人才予以大力表彰和适当奖励。

(二)对部分溶剂型胶黏剂进行生产许可证管理

为了促进环保节能型胶黏剂的发展,建议国家对溶剂型氯丁胶、SBS树脂类胶黏剂、聚氨酯类鞋胶等溶剂含量高的胶黏剂产品逐步执行生产许可证管理,并且提高准入门槛,将生产规模限定在年产量在5000吨以上、环保安全措施齐全的企业才可允许开工生产。

(三)发挥行业协会作用,加强对行业和企业的指导

协会将在对行业和企业情况深入调查了解的基础上,根据国家的产业政策和发展趋势,积极引导企业把握产品发展方向,及时向全行业发布产品预警报告,提出产能过剩、不宜再发展的产品。还要通过举办专业研讨会等交流平台,使企业及时了解国内外产品发展态势,及时调整产品结构。

(四)产品标准的提出与制订修订应由行业协会来主导和管理。

行业协会应该发挥更大作用,特别是行业标准应该与国际接轨,产品标准化管理权限应部分下放给行业协会。

(五)规范胶黏剂市场秩序

我会将大力推进行业诚信建设和行业道德规范,加强行业自律。同时,我会将积极呼吁国家和各地方行政管理机关加大市场监管力度,坚决打击假冒伪劣产品,努力保护企业的知识产权和消费者的正当权益。