法向应力差(Normal Stress Differences)是决定高分子材料在剪切流动中的稳定性及其加工性能的关键因素。然而,在实验中,如何可靠地测量第一和第二法向应力差(N1和N2)一直是流变学领域的重要挑战,尤其是在高剪切速率条件下。

近日,希腊FORTH研究所Dimitris Vlassopoulos教授和李本科博士在在Journal of Rheology发表最新研究,报道了一种改进的锥形分区平板(CPP,Cone-Partitioned Plate)几何结构及新的测量方法,可有效突破高剪切速率测量瓶颈,并显著提高法向应力差N1和N2的测量精度。

Dimitris Vlassopoulos教授长期进行聚合物非线性流变研究,通过改进商用分离型椎板夹具CPP(cone-partitioned-plate)的设计,并标准化了测试方法,获得了更好的测试效果,拓展了测试区间。虽然CPP夹具延缓了剪切测试过程中边缘破裂,然而仍然不能完全满足于科研需要。在高剪切速率(高![]() )下,边缘破裂依然困扰着聚合物熔体的剪切流变测试,导致测量误差增大。为克服这一问题,研究团队提出了两种创新策略:

)下,边缘破裂依然困扰着聚合物熔体的剪切流变测试,导致测量误差增大。为克服这一问题,研究团队提出了两种创新策略:

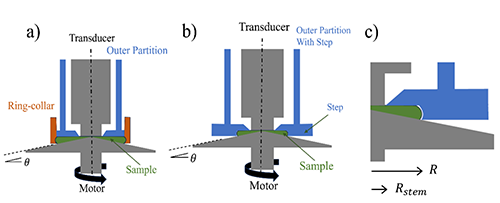

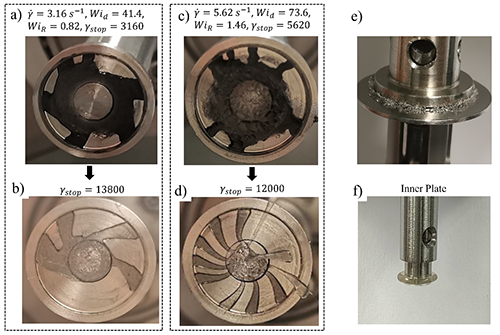

1.CPP-R(带环形护圈的CPP):通过在外部分区增加环形护圈(Ring Collar),在高剪切速率下有效抑制边界破裂,提高测量稳定性。如图1a所示。

2.CPP-RS(带环形阶梯的CPP):进一步优化设计,将护圈与外部分区一体化加工,减少机械变形误差,使实验操作更加便捷。如图1b-c所示。

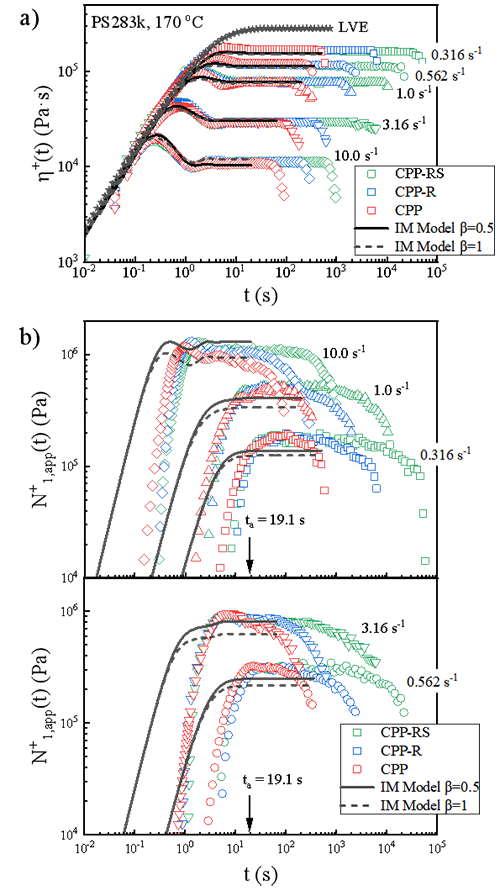

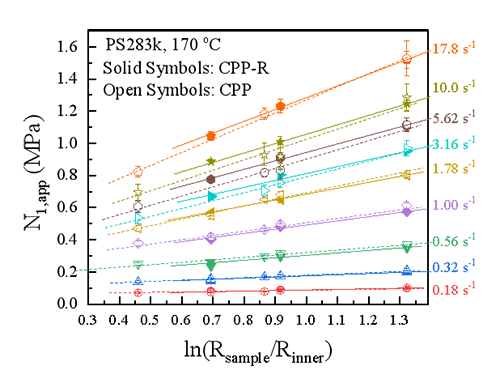

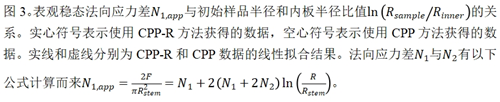

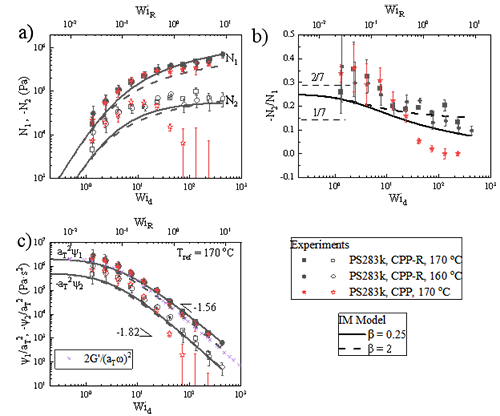

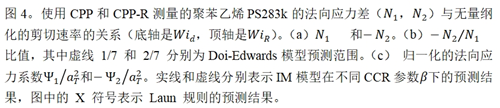

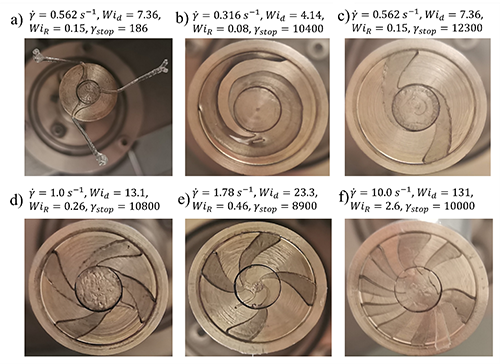

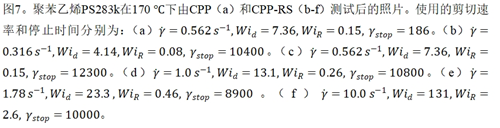

实验结果表明,CPP-RS和CPP-R均能够显著延长高剪切速率下的稳定测量时间,以CPP-RS更为显著,如图2所示。通过图3所示的方法计算得到法向应力差N1与N2,与传统CPP方法相比提高了测量可靠性(如图4所示),并且与其它测量方法得到的结果相吻合(如图5所示)。在使用CPP-RS测量的过程中,样品受到边缘破裂和约束环的共同影响而产生形状演变,其演变过程如图6所示。且该演变过程与剪切速率密切相关,如图7所示。

展望:推动高分子流变测量新标准

图1。(a)CPP-R装置示意图。(b)CPP-RS装置示意图。(c)CPP-RS几何结构中样品在锥板与内板之间的放大示意图,对应(b)中的结构。

图2。PS283k在170 ℃下使用CPP、CPP-R和CPP-RS测得的瞬态粘度(a)和瞬态表观第一法向应力差(b)。内板半径为3 mm,初始样品半径为7.5 mm。实线和虚线分别表示包含tumbling项的IM模型的拟合结果。

该工作以“Normal Stress Rheometry of Polymer Melts with Partitioned Plate Fixtures”为题发表在《Journal of Rheology》上(2025年03月10日)。该论文被标注为Featured。论文的第一作者是希腊FORTH研究所李本科博士,通讯作者为希腊克里特大学与FORTH研究所Dimitris Vlassopoulos教授。

原文链接:https://doi.org/10.1122/8.0000977

- 浙理工左彪教授课题组 Phys. Rev. Res.:界面润湿诱导的高分子薄膜纳米流变测量 2025-06-16

- 上海交大俞炜教授课题组 Macromolecules:聚合物熔体拉伸流变中π-π堆积和侧链自稀释效应的协同分子机制 2025-03-04

- 西南大学张贻川、郭鸣明 Macromolecules:含界面反应的聚合物熔体动态润湿行为 2023-02-17

- 福建师范大学章华桂团队 Macromolecules:聚合物熔体的界面流变行为 2023-01-07