近年来,全球火灾事故频发,造成了巨大的生命和财产损失。这主要归因于日常生活中广泛使用的易燃材料,如聚合物、木材、纺织品和纸张等。表面阻燃技术为易燃基材及不可燃但易高温融化钢材等各种材质提供有效的隔热防火解决方案。膨胀型阻燃涂层(IFRC)以其低烟雾和低毒性著称,通过化学发泡形成膨胀炭层,提供卓越的阻燃隔热保护。然而,由于燃烧过程复杂且化学发泡难以调控,膨胀型涂层的性能在很大程度上仅依赖于配方。此外,膨胀炭层在持续受热时容易分解,导致其热保护时效性不佳,大多仅是“昙花一膨”。为了增强炭层强度,通常会添加协效剂催化成炭,但添加协效剂往往会导致熔体强度过高,从而抑制发泡过程,造成膨胀倍率降低和隔热性能下降。因此,如何制备一种化学发泡性能好、耐热性持久的膨胀型涂层是一项艰巨的挑战。

鉴于此,浙江大学曹堃教授团队与大连理工王东琪教授团队合作研发了一种新型的膨胀型涂层,利用“界面自催化”设计双层透明环氧涂层,在燃烧过程中原位生成磷酸硼晶体(BPO4)催化剂,催化炭层的形成。这种方法不仅解决了传统膨胀型涂层的局限性,还显著提升了涂层的防火性能,延长了点火时间(TTI),并减少了火势增长速率(FIGRA)和总热释放量(THR)。

2025年2月10日,该论文以“Boron Phosphates In Situ Generated From Bilayer Coating Approach for Flame-Retardant Applications”发表在最新一期《Advanced Functional Materials》上,第一作者为浙江大学博士生艾远芳,通讯作者为浙江大学曹堃教授、大连理工王东琪教授。

薄型膨胀型阻燃涂层由约100 μm厚含硼环氧树脂与约300 μm厚含磷环氧树脂组成,由于设计合成的磷酸酯与硼酸酯化合物能够对环氧基团进行开环交联,因此涂层具有优异的透明度、耐水性、粘附力和硬度以及涂层的自愈合能力。

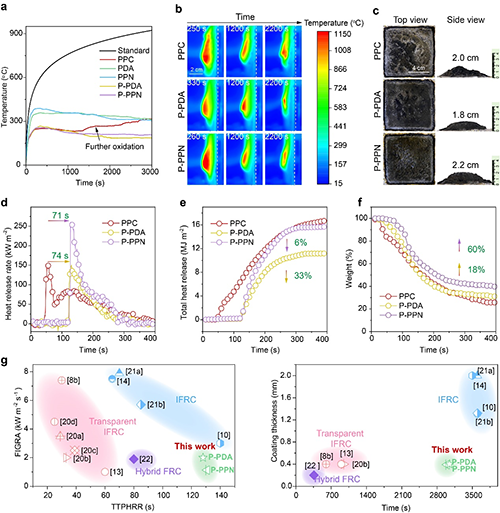

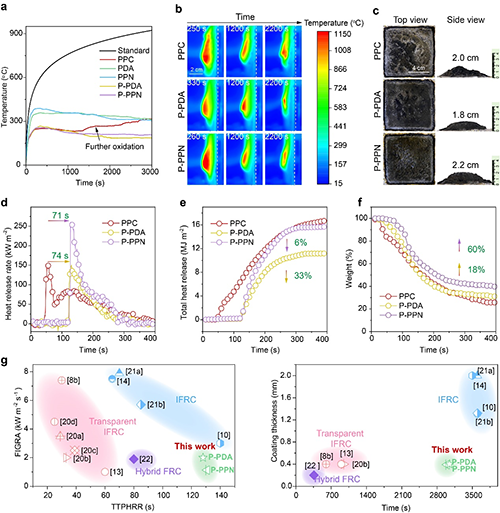

图1. 涂层的制备与性能

通过大板燃烧测试,双层环氧树脂涂层能够为钢板提供长达50 min的热保护,背板温度始终低于300 °C。其中性能最好的P-PDA相比单层的涂层PPC的TTI增加了271%,FIGRA降低了58%,TTR减少了33%。

图2. 涂层的防火性能

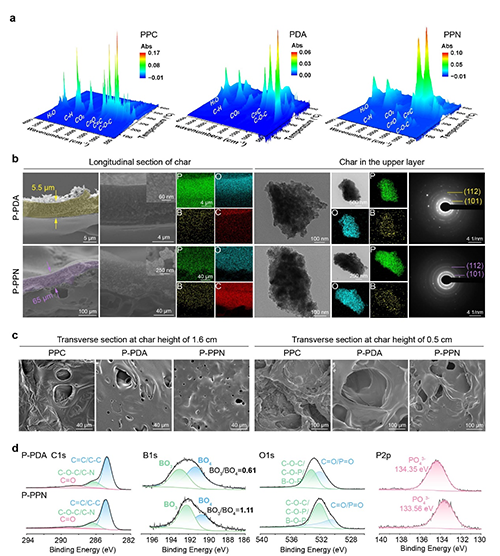

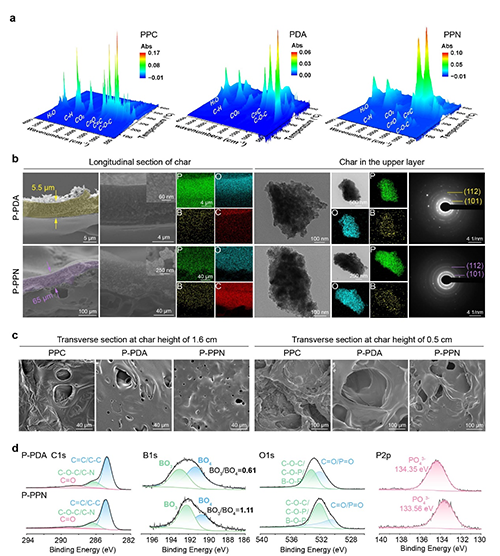

针对涂层优异的防火性能,作者对其热裂解过程和残炭结构进行了相应探究。TG-IR结果表明,含硼的涂层在燃烧过程中形成的玻璃状熔融物能够有效的抑制有毒气体和可燃性气体的释放,阻碍燃烧。SEM图明显观察到原位生成的BPO4,由10-80 nm的纳米颗粒堆叠形成微米级厚的致密陶瓷层,包裹下面厘米级厚的膨胀炭层,从而形成外层致密里层发泡的隔热炭层。通过XPS测试可知,晶格排列越高的BPO4,其外层更为致密,仅5.5 μm即能够更为有效地抑制热释放,而并非传统中的越厚越好。

图3. 涂层的热裂解行为和残炭分析

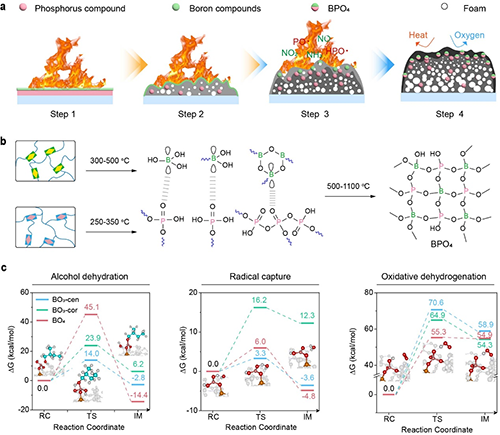

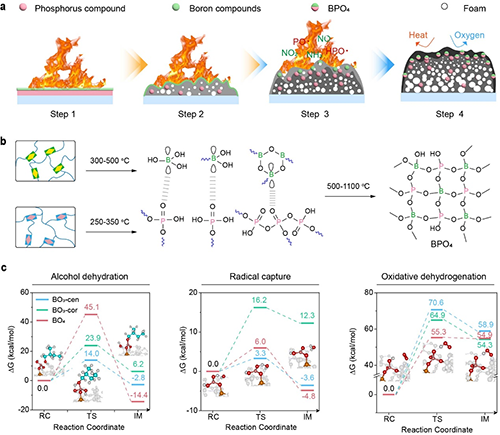

BPO4的形成依赖于双层涂层在燃烧过程中不同的分解温度。作者将燃烧过程分为四个步骤详细阐述:首先,涂层受热时,下层PPC开始熔融;其次,上层熔融且下层开始分解;第三步,上层分解并与下层反应生成BPO4,催化炭层形成;最后,形成上下双层的膨胀型炭层。通过密度泛函理论(DFT)模拟,研究了P-PDA和P-PPN两种涂层中BPO4的催化活性,发现BO3催化位点的比例越高,催化活性越强,但陶瓷层的致密性降低。这表明涂层防火性能的关键在于致密炭层的形成,而非仅依赖于催化剂的活性。

图4. 涂层的化学发泡机理

总的来说,该研究提出了一种创新的“界面自催化”策略,在燃烧过程中原位生成BPO4催化剂,协同催化成炭与发泡过程,形成结构稳定的双层膨胀炭层,显著提升了材料的防火性能。这种涂层不仅延长了点火延迟时间、降低了火焰增长速率和总热量释放,还具备优异的透明度、耐水性、自修复能力和良好的机械强度。

该研究是曹堃教授团队继“可用于木材保护的透明防水无烟膨胀型阻燃涂料”(Materials Chemistry and Physics 2023)、“可用于森林防火和施肥多功能明胶基喷剂”(Communications Materials 2024)等工作之后的又一重要成果,得到国家自然基金的资助,并已申请多项发明专利。曹堃教授团队聚焦木基材料的防火保护,正在与相关领域的龙头企业共同规划、设计、实施针对森林及其周边尤其是木质房屋预防野火的全方位生态保护措施,热诚欢迎与五湖四海志同道合业内同行们合作共赢,造福地球。

论文链接:https://doi.org/10.1002/adfm.202424993