宁波材料所陈涛/肖鹏团队 Adv. Mater.:悬浮式双层结构实现人机交互中触觉和痛觉的灵敏感知

仿生电子皮肤因其高灵敏度、机械适应性和环境交互性等优势,在可穿戴电子、软体机器人和人机界面等领域备受关注。作为电子皮肤的重要分支,基于多种感知机制的柔性触觉传感器已被成功开发并模仿人体皮肤的触觉性能/功能。痛觉,作为另一种重要的感觉,它可以帮助人类有效避免潜在危险并实现自我保护。近年来,研究人员通过采用突触型器件(如晶体管、忆阻器)或液态金属复合材料开发了人工痛觉感受器,实现无害和有害的痛觉感知。然而,人体皮肤的感知系统并不局限于单一的触觉或痛觉感知。相反,它表现出触觉和痛觉感知功能的高效耦合。因此,在人工感知系统中实现触觉和痛觉集成感知引起了越来越多研究人员的关注。

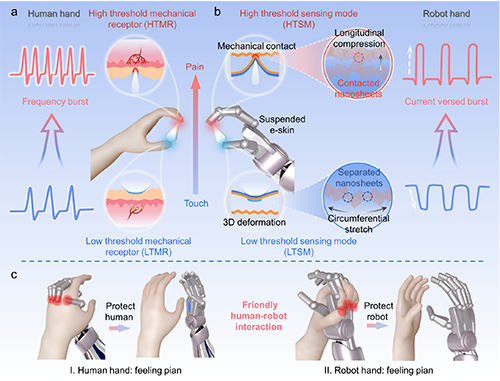

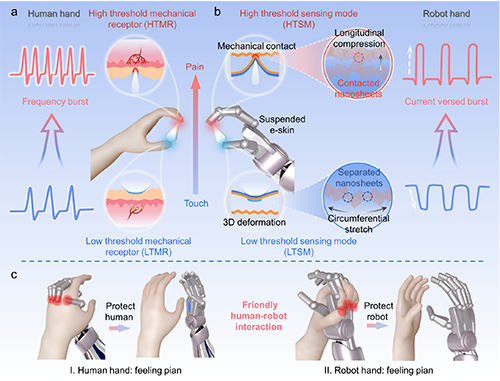

目前,有两种策略可以实现触觉和痛觉集成感知。最经典的方法是将力传感器和突触类器件结合,利用力传感器的输出控制晶体管或忆阻器的激活,从而实现触觉和痛觉状态之间的动态切换。另一种集成策略是构建具有独特电学响应行为的一体式力传感器,比如通过传感组件之间的灵敏度差异或者灵敏度突变特性来响应触觉和痛觉。然而,上述两种构建策略都存在一些局限。以分散形式结合力传感器和突触器件会增加集成系统的复杂性和制造难度。尽管一体式传感结构可以简化耦合过程并实现高效集成,但目前的人工感知系统主要关注触觉和痛觉的集成策略和耦合过程,而忽视了人体皮肤特有的感知性能和功能。如图1a所示,在人体皮肤感知系统中,机械阈值诱导的受体激活是产生触觉和痛觉的主要原因。此外,人体皮肤追求超灵敏触觉和痛觉功能的高效集成,并通过电信号突变行为来指示两种感觉之间的动态切换。因此,通过合理的材料和结构设计,实现具有灵敏触觉和痛觉高效耦合的人工感觉系统具有重要的意义。

近期,中国科学院宁波材料所智能高分子材料团队陈涛研究员、肖鹏研究员基于在碳基/高分子复合弹性薄膜的构筑及其柔性传感方面的研究基础,设计了一种由石墨烯导电薄膜组成的悬浮双层传感结构,实现了机械阈值介导的触痛高效集成感知。相比于单一悬浮构型,双层结构利用悬浮弹性薄膜的三维形变和机械接触行为分别触发低阈值和高阈值传感模式,并以电流反向突变指示触觉向痛觉的转变(图1b)。这种悬浮双层电子皮肤可集成到机器手表面并用作安全的交流界面,实现友好人机交互过程(图1c)。该工作近期以题为“A Suspended, Three-dimensional Morphing Sensory System for Robots to Feel and Protect”的论文发表在Advanced Materials上(Adv. Mater. 2024)。

图1. 具有触痛集成感知的悬浮双层电子皮肤及其友好人机交互应用

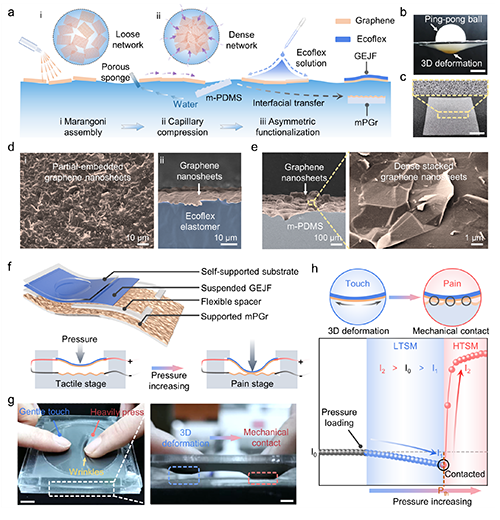

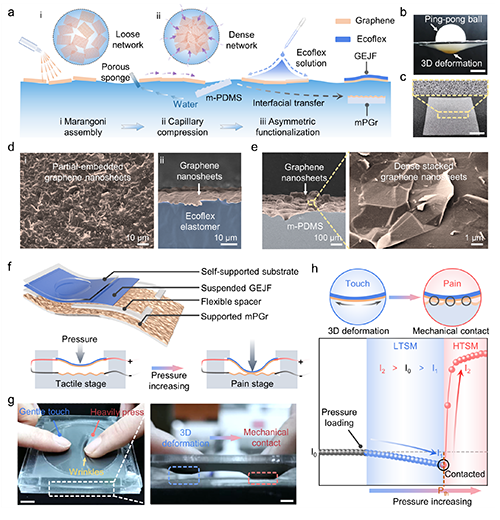

为了构筑悬浮双层感知结构,需要分别制备悬浮弹性形变层和机械接触感应基底(图2)。首先,通过水/气界面组装策略制备了基本传感单元 - 石墨烯薄膜。随后,通过Ecoflex溶液原位不对称功能化,形成具有嵌入式界面结构的弹性石墨烯/Ecoflex Janus薄膜(GEJF),并将其共形粘附在中空柔性框架表面以形成悬浮弹性形变层。基于水/气界面组装体优异的可转移性,石墨烯薄膜还能通过界面转移法直接贴附在柔性衬底表面。为了增强石墨烯片层在柔性衬底表面的附着能力,通过复刻砂纸表面粗糙结构,最终形成具有微结构表面的PDMS/石墨烯薄膜(mPGr)并用作机械接触感应基底。接着,将悬浮弹性形变层和机械接触感应基底面对面堆叠并通过柔性间隔层分离从而构筑悬浮双层感知器件(图2f)。在压力作用下,上层悬浮弹性薄膜发生三维形变来响应低阈值介导的触觉行为。当上下两层发生机械接触后,电流会瞬间反向增大,进入高阈值介导的痛觉阶段,从而实现触觉和痛觉的集成感知(图2g和2h)。

图2. 悬浮双层器件的构筑及其触痛集成感知行为

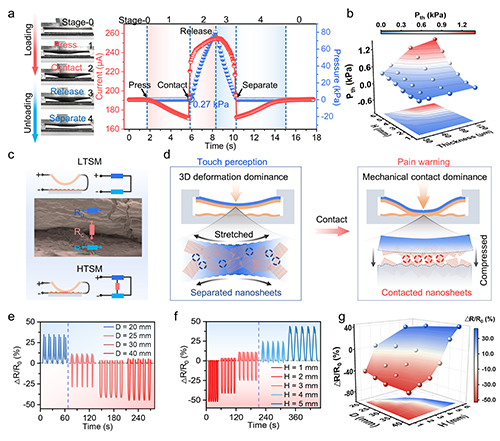

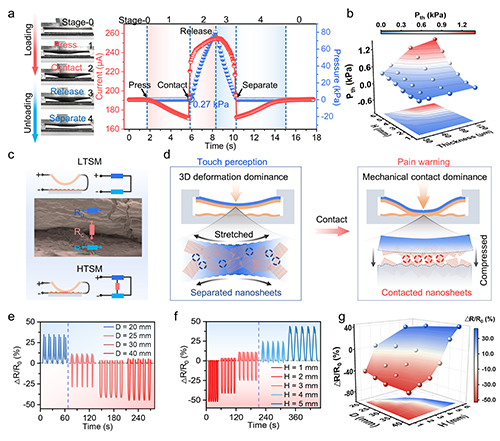

首先对悬浮双层感知器件机电响应行为进行了详细研究(图3a)。在双层接触前后,施加的压力表现出了非线性变化特征。相应地,电流呈现出了先减后增的突变行为,来指示触觉向痛觉的转变。痛觉阈值(Pth)对应于上下两层接触瞬间的压力值,通过改变悬浮薄膜厚度和间隔高度可以进行灵活调节(图3b)。值得注意的是,在触觉和痛觉阶段,双层结构内部存在着串联电路向并联电路的切换(图3c)。其中,悬浮薄膜的三维形变主导触觉响应,并通过横向拉伸诱导石墨烯片层分离实现电流降低。当双层发生机械接触后,建立的电接触界面促进电子纵向流动,从而实现电流反向增大(图3d)。然而,这种信号突变指示的触痛转变行为受到了悬浮薄膜直径和间隔高度的影响。随着悬浮薄膜直径减小或间隔高度增大,双层接触瞬间悬浮弹性薄膜自身电阻过大,导致电子难以流经电接触界面,电流将不再反向增大,痛觉感知行为逐渐消失(图3e-g)。因此,触觉与痛觉阶段存在明显的竞争关系,其中悬浮弹性膜三维形变引起的电阻变化对机械接触后的痛觉响应行为有显著影响。

图3. 非线性机械刺激诱导的触痛双模感知和竞争性响应行为

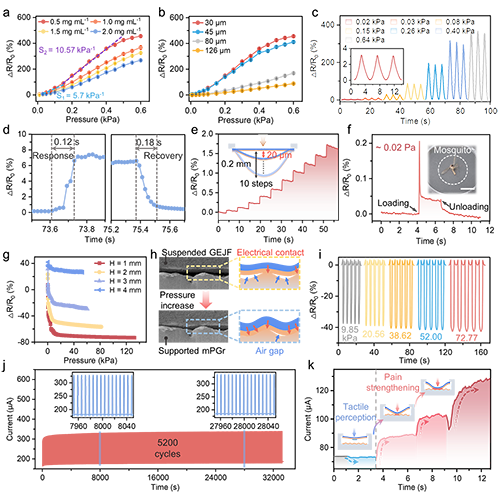

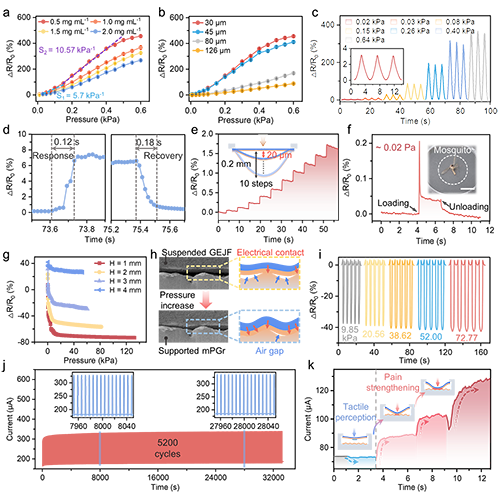

接下来,对悬浮双层器件的触觉和痛觉响应性能进行了详细研究。在触觉阶段,依赖于悬浮薄膜的三维形变行为,通过降低石墨烯浓度和弹性薄膜厚度可以明显提高触觉感知性能(图4a和4b)。随着压力增加,悬浮薄膜的电阻逐渐增大,并表现出稳定且可重复的响应曲线(图4c)。得益于悬浮结构易形变的特征,悬浮双层器件在触觉阶段具有0.12 s的快速响应性能(图4d)。同时,还能精准追踪步长为20 μm的动态加载过程(图4e),甚至检测超轻蚊子(0.02 Pa)的微弱静态刺激(图4f)。进入痛觉阶段后,随着接触压力增大,GEJF和mPGr之间的电接触位点急剧增加并逐渐饱和,因此总电阻在接触瞬间急剧降低之后平缓变化(图4g和4h)。由于GEJF中形成的半嵌入结构和mPGr中微结构的存在,保证了石墨烯纳米片层在界面接触时的稳定性,悬浮双层器件的疼痛响应曲线随接触压力增加表现出了良好的循环性能(图4i),并在5200次连续的接触-分离过程中展示出稳定可靠的响应性能(图4j)。不仅如此,悬浮双层器件还能通过电流的阶级变化来响应多级加压过程,实现对正常触觉和痛觉增强感知行为(图4k)。

图4. 悬浮双层器件的触觉和痛觉性能

进一步,通过结合光学反馈模块,悬浮双层器件还能集成到假手表面,去模仿人体皮肤在接触尖锐和平滑表面时的触痛反应,并实现可视化感知(图5a和5b)。具体来说,当接触尖锐物体表面时,悬浮弹性薄膜的形变程度更大,因此更容易发生机械接触并产生信号突变,从而进入痛觉阶段,并点亮红色LED灯发出疼痛预警(图5c-e)。不仅如此,通过将间隔高度降低至200 μm,还能构建尺寸为1×1 cm2的小型化传感器,并将其粘附到假手手指表面,以实现对正常触觉和尖刺的痛觉检测(图5f)。当用假手触摸榴莲壳表面时,通过电阻变化的映射图谱可以反映不同手指的触痛分布(图5g)。此外,在小型传感器阵列中引入光学响应系统,还能通过红色LED灯点亮警示尖刺产生的疼痛,避免对柔性传感材料的持续损伤(图5h)。

图5. 悬浮双层器件用于物体表面尖锐度的可视化触觉感知和痛觉预警

最后,将悬浮双层传感器件和机器手进行集成,探索其在友好人机交互中的应用(图6a和5b)。首先,悬浮双层器件赋予机器手主动的触痛感知功能,使其能够通过信号的变化差异分辨轻柔触摸并对猛烈敲击做出规避危险动作(图6c-e)。此外,集成悬浮双层电子皮肤的机器手还能以主动和被动的方式感知握手交互过程中过度用力造成的疼痛感,并通过主动松手这一动作及时保护交互对象和自身,实现友好且安全的人机交互过程(图6f-i)。

图6. 悬浮双层器件用于友好人机交互

总的来说,这项工作通过构建悬浮双层感知结构,利用悬浮弹性薄膜的三维形变和机械接触机制,高效地模仿了生物皮肤触痛感知行为,为构建具有灵敏触觉和痛觉功能耦合的人工感知系统提供了新的思路,在仿生电子和智能人机交互等领域表现出巨大的应用潜力。

本研究得到了国家重点研发计划(2022YFC2805200)、国家自然科学基金(52373094, 52073295)、浙江实验室开放研究项目(No.2022MG0AB01)、中德合作国际交流项目(M-0424)、宁波国际合作项目(2023H019)等项目的资助。

原文链接:https://doi.org/10.1002/adma.202403447