苏州大学严锋教授团队 Adv. Mater.:力诱导荧光增强实现凝胶疲劳损伤监测

2024-11-11 来源:高分子科技

随着生物传感技术和软机器人技术正在朝着结构复杂性和智能化的方向发展,而凝胶作为一种潜在的材料,经常受到复杂的循环载荷。在多次负载下,凝胶中发生局部损伤积累,导致装置突然失效。凝胶的断裂主要涉及三个过程:裂纹萌生、稳态裂纹扩展和瞬态断裂。在裂纹起始阶段,凝胶在重复的循环载荷下疲劳,导致肉眼几乎看不到的小裂纹。一旦裂纹出现,它们就会进入稳态裂纹扩展阶段,疲劳裂纹在应力集中的作用下沿聚合物链进一步扩展,凝胶表现出明显的宏观损伤和进一步的断裂和失效。因此,实时监测疲劳损伤和凝胶断裂过程的可视化非常重要。

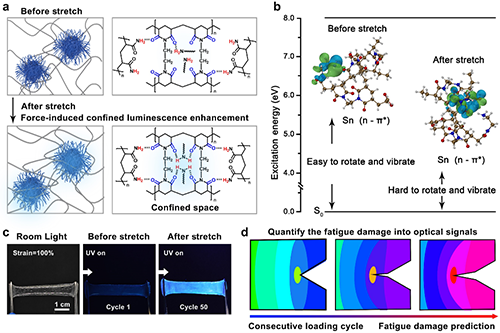

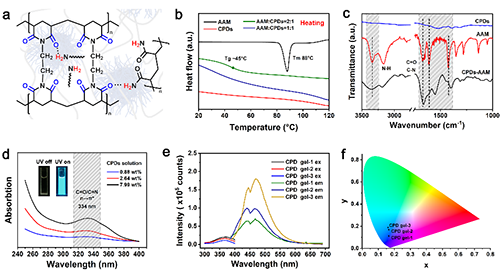

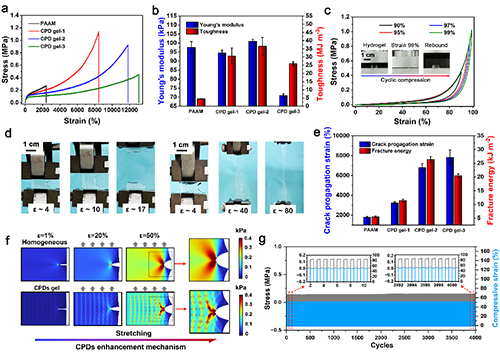

苏州大学严锋教授团队采用碳化聚合物量子点(CPD)团簇的力致限域发光增强的方法制备了韧性凝胶,实现了断裂过程可视化和疲劳损伤的监测。在限域空间中,团簇与聚合物之间的作用力增强的相互作用抑制了非辐射跃迁,促进了辐射跃迁,从而将疲劳损伤量化为光信号。

图1.具有力诱导限域荧光增强机制的 CPD 凝胶的材料设计。

图2.CPD 凝胶相互作用和光学特性的表征。

图3. CPD 凝胶的力诱导荧光增强机制。

图4.CPD 凝胶的机械性能。

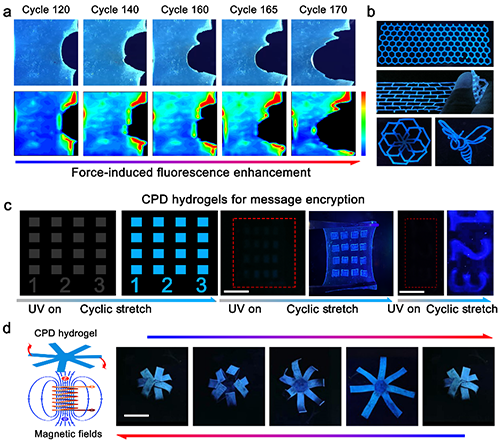

图5.CPD 凝胶的典型应用。

该研究开发了具有力诱导荧光增强和良好力学性能的凝胶,以实现断裂过程的可视化和疲劳损伤的预警和监测。聚合物和纳米颗粒之间相互作用的增加增强了吸收光子能量的利用效率和单分子的荧光发射强度,将凝胶材料的疲劳损伤量化为最直接的光信号。CPD 凝胶具有良好的力学性能和力诱导荧光增强能力,有望广泛应用于材料裂纹可视化和检测、软机器人和信息安全等领域。

文章链接:https://onlinelibrary.wiley.com/doi/10.1002/adma.202413874

版权与免责声明:本网页的内容由中国聚合物网收集互联网上发布的信息整理获得。目的在于传递信息及分享,并不意味着赞同其观点或证实其真实性,也不构成其他建议。仅提供交流平台,不为其版权负责。如涉及侵权,请联系我们及时修改或删除。邮箱:info@polymer.cn。未经本网同意不得全文转载、摘编或利用其它方式使用上述作品。

(责任编辑:xu)

相关新闻

- 苏州大学王召教授团队 Nat. Commun.:二维MoS2压电催化剂加速聚合反应与水凝胶重塑 2025-02-20

- 中科院纳米能源所李舟/罗聃研究员《Nat. Commun.》:应力诱导自适应相变制备自封装离子纤维用于非接触景深传感 2024-02-02

- 南航姬科举课题组 Small:压力诱导的可控仿生黏脱附技术 2023-09-21

- 燕山大学秦志辉、焦体峰教授/UCLA贺曦敏教授 Sci. Adv.:可快速、规模化制备的高强韧超薄离子凝胶膜用于高性能生物电子器件 2026-03-03

- 新医大一附院盛伟斌教授/华科大马良教授 AFM:构建了仿生多功能水凝胶贴片-在脊髓损伤治疗方面取得新进展 2026-03-02

- 浙大郑强/太原理工朱凤博团队 CEJ:碱激发粉煤灰催化的强韧复合水凝胶的可持续与规模化制备及其应用 2026-02-28