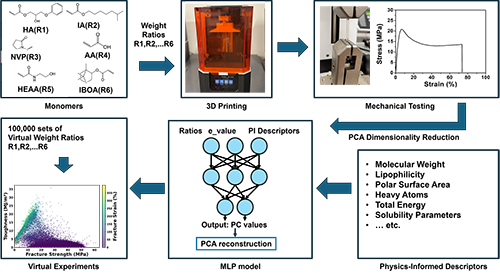

论文提出了一个虚拟实验平台,该平台使用物理信息化的机器学习算法来预测3D打印热塑性塑料的机械性能。基于墨水的复杂配方作为输入,这种方法可以准确的预测的材料的完整的应力-应变曲线。首先,作者把材料的物理化学信息转换为描述符作为模型的输入,其次。其次,他们把整个应力-应变曲线降维成几个向量作为模型的输出。这样有效地解决了在训练机器学习模型时实验数据稀缺的挑战。这使得新材料配方的快速原型制作和优化成为可能,同时显著减少了对广泛物理测试的需求。他们的模型成功应用于一个大型的墨水配方数据集,并通过实验结果验证,展示了该平台在加速3D打印材料设计中的潜力。

在现代科学研究领域,虚拟实验已成为一种重要的技术进步。它允许研究人员在进行成本高昂且劳动强度大的物理实验前,先进行广泛的预实验筛选,从而细化实验范围并节省资源,集中精力于最有潜力的研究方向。3D打印技术正是此种方法的典型应用之一,它已在从航空到医疗等多个行业成为不可或缺的快速原型制造工具,主要得益于其成本效率高且能够创建复杂几何形状的能力。尽管如此,开发新的3D打印材料,特别是热塑性塑料,依旧面临着诸多挑战。热塑性塑料的机械性能至关重要,这些性能在很大程度上依赖于复杂的墨水配方及其单体之间的相互作用和聚合反应。传统实验要求探索大量的墨水配方来定位理想的机械属性,这个过程不仅耗时,而且昂贵。相比之下,虚拟实验技术让研究人员能够显著减少重复试验,优化实验条件。

图1. 论文的工作流程

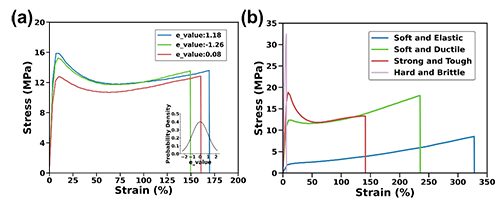

图2. (a) 展示了实际材料力学性能测试中随机误差的现象及其概括方法。(b) 通过一些例子,展示了材料设计空间中包含的广泛且不同的力学性能。

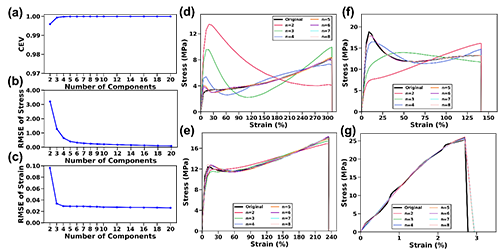

为了量化实验观察到的随机性,作者引入了一项称为 e_value 的指标。这一指标基于相同配方制备的多个样本的力学曲线在断裂点发生的时间差异来计算,用于概述样本间的变异性。在数据处理方面,研究团队首先通过插值方法将所有力学曲线标准化至50个数据点,以统一数据格式和尺度。接着,运用主成分分析(PCA)方法,一种非监督学习技术,进行数据降维并提取关键特征。在本研究中,PCA助力简化复杂的力学性能曲线,将其转化为几个主要的主成分(PC值),反映了数据中的主要变异。

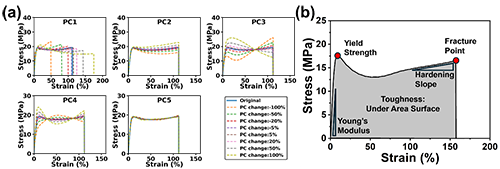

图4. (a) 对于坚强/韧性样本,每个主成分(PC1至PC5)的变化与重构的应力-应变(S-S)曲线的变化关系。(b) 标记了特征点的典型应力-应变曲线。

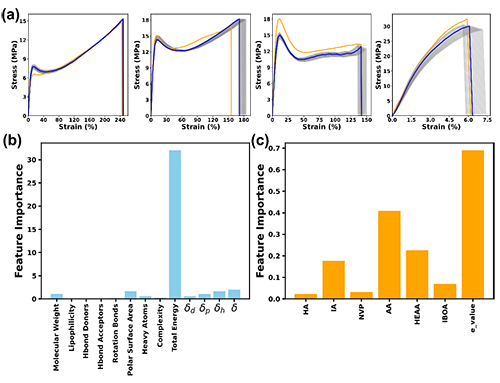

图5. (a) 四个代表性样本的实际应力-应变曲线(黄色)与预测曲线(蓝色)的比较。考虑到不确定性,使用从-2到2变化的 e_values 预测应力-应变曲线,这些曲线以95%的概率显示(灰色线条)。(b) 13个物理信息特征的重要性。δd:由分子偶极矩影响的溶解度,δp:溶解度参数,δh:溶解度的氢键成分,δ:用能量密度(MJ/m3)表达的溶解度。(c) 六种单体的比例和 e_values 的重要性。

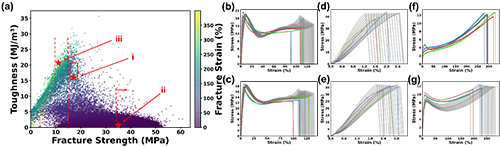

随后,作者使用模型进行了100,000组墨水配方的虚拟筛选实验。在此过程中,首先通过狄利克雷分布方法随机生成配方,确保每种单体分布均匀,并利用课题组先前发表的研究中的预训练随机森林模型来预测这些配方的可打印性,仅将可打印的配方输入多层感知机(MLP)模型进行进一步预测。这一方法不仅快速而且高效,预测过程仅用了1分钟。通过MLP模型预测的主成分,重构了应力-应变曲线,并从中提取了断裂强度、最大应变和韧性等关键参数。

图6.(a) 从预测的应力-应变(S-S)曲线中提取的断裂强度、断裂应变和韧性的图表。红色星号i、ii、iii分别表示在面板b-c、d-e和f-g中显示的选定墨水配方。三种样本的应力-应变曲线(红色、绿色和蓝色)分别使用预测将产生(b-c)坚强/韧性、(d-e)硬/脆性和(f-g)柔软/弹性类型的热塑性塑料的墨水配方打印。灰色区域表示预测的应力-应变曲线的不确定性范围。

该研究团队的成果已经在《Material Horizons》期刊上发表,论文题为《Physics-informed machine learning enabled virtual experimentation for 3D printed thermoplastic》。陈真儒博士是论文第一作者,林见教授是通讯作者。具体实验方法请参见原文。论文的原始数据和部分代码已公开,可通过以下链接访问https://github.com/linresearchgroup/VirtualEXP_3Dprinting。

原文链接:https://doi.org/10.1039/D4MH01022A

- 中国海洋大学徐晓峰教授团队 AFM:吸湿复合材料同轴3D打印 2026-02-26

- 兰州大学范增杰团队 Adv. Mater.:3D打印动态适应性梯度压电支架用于肌腱高效再生修复 2026-02-15

- 中科大/理化所董智超、中科大李储鑫 Adv. Mater.:3D打印旋转扇叶 - 低能耗吸雾除湿,并实现油雾稳定捕集 2026-02-02

- 复旦大学陈茂课题组 Nat. Commun.:光控交替共聚制备高结晶度ECTFE及其热塑性材料 2025-12-17

- 福建农林大学邱仁辉教授团队揭示氢键在3D光固化打印热塑性材料的作用机制 2021-05-10

- 阿克隆大学贾力博士到北化大弹性体中心进行学术交流 2015-11-04