近年来,作为一种无掩模快速制造的激光直写技术(Direct Laser Writing,DLW)异军突起,用于制备包括激光诱导石墨烯、金属及其合金、金属氧化物/硫化物等材料,展示了在传感器、能源存储和转换领域巨大应用前景。但是该工艺在不规则表面上制备保形电子器件难以发挥最大的潜能。因为自然界中的物体如贝壳、石头和树枝等均有形状各异的曲面和不均一的粗糙度。利用现有工艺完成在任意复杂曲面上制备与基底完全贴合且获得高保真数据的三维电子器件具有很大的难度。这是由于三轴无法确保激光光束始终垂直于待加工任意三维表面,这极大限制了激光直写技术在三维曲面保形电子领域的应用。而完全贴合的曲面器件在可穿戴设备,机器人,人机互动,环境监测,物联网等领域都有重要的应用,因此,该工艺的研究及应用设计十分重要。

为解决这一问题,美国密苏里大学机械与航空系林见课题组开发出了自由曲面激光工艺 (Direct Freeform Laser)。得益于五轴联动平台的高自由度和激光加工的灵活性,自由曲面激光不仅可以确保激光实时垂直于被加工曲面,而且还可以制备出激光诱导石墨烯、金属和金属氧化物电极与传感材料并且无需掩模。相应的研究成果以“Direct Freeform Laser Fabrication of 3D Conformable Electronics”于10月26日发表在《Advanced Functional Materials》 上。(AFM 2021 Impact Factor = 19.924)

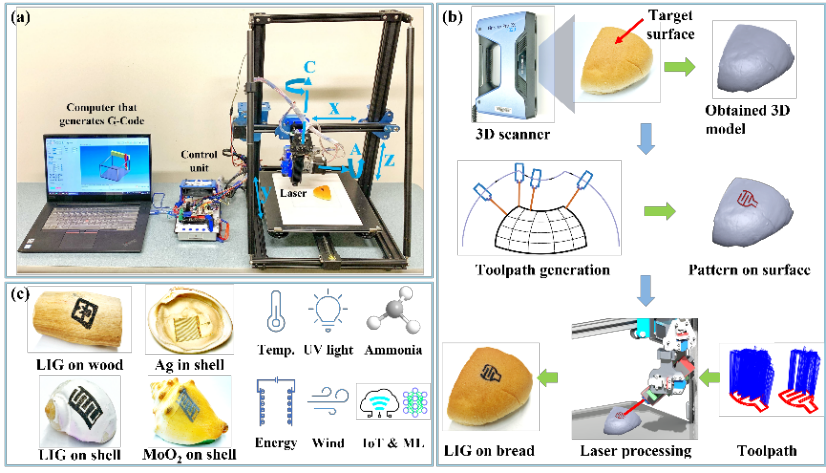

图1 (a)自由曲面激光系统,(b)使用自由曲面激光系统在任意曲面上合成器件的流程图,(c)在不同基底上加工的器件和应用场合

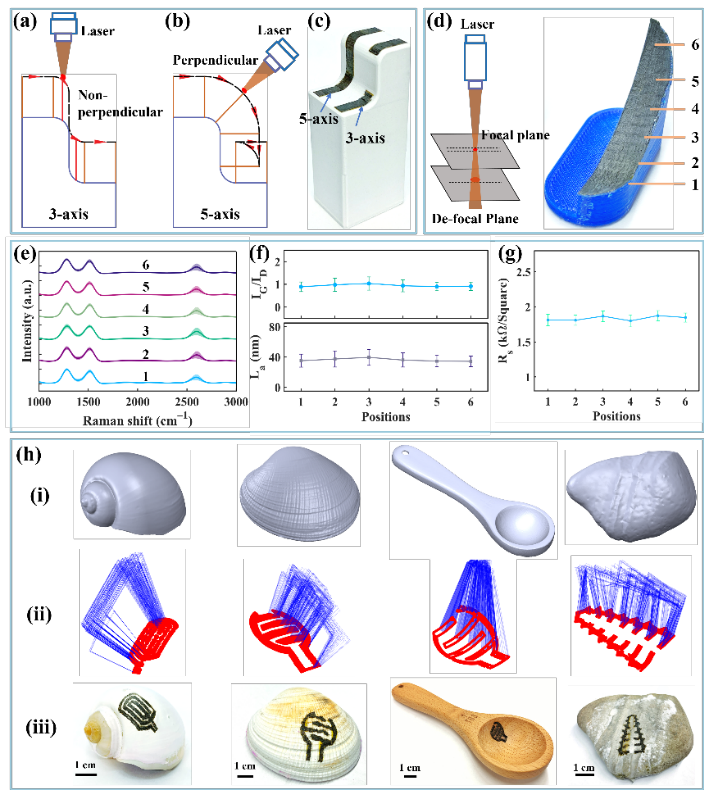

图2 (a)三轴和五轴激光的运动轨迹对比,(b-g)在球面上合成的LIG以及其性能参数,(h)不同的基底的3D扫描模型和其对应的激光运动轨迹以及激光处理结果

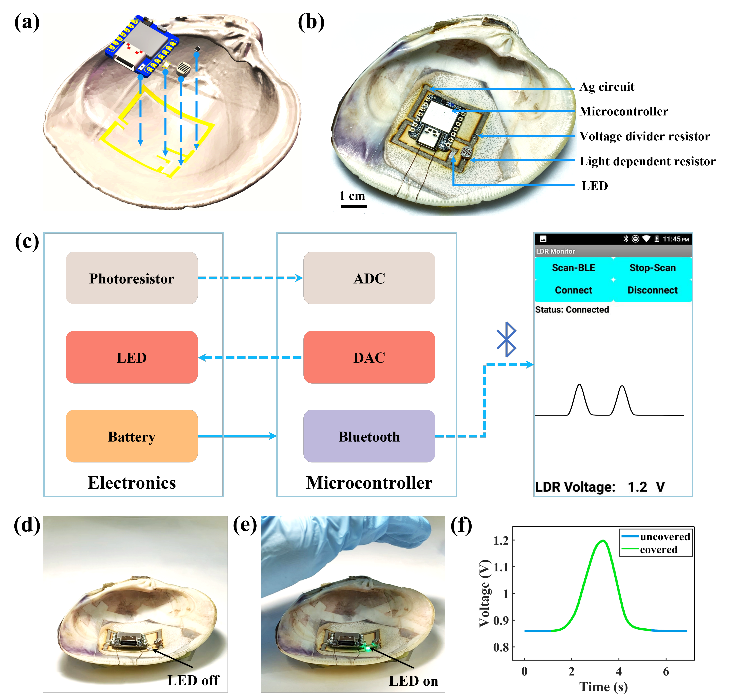

图4 (a-b)在贝壳内部制作的银电路,所用器件有BLE微控制器,贴片LED,光敏电阻和分压电阻。(c)系统结构框图和智能手机端app界面,(d-f)光强的变化使光敏电阻分压变化,进而使微控制器输出变化的电压点亮LED。

图5. (a) LIG传感器附着在人工树上。(b)风速传感表现。(c)传感器对不同风速和不同风向的传感表现。(d) 不同机器学习模型在分辨风向上的表现。

通过以上多种实践应用以及性能参数表征,研究人员证明了自由曲面激光工艺在与基底完全贴合的三维曲面电子设备的制备上的优势。该工艺能时刻保持激光与目标曲面垂直,所制备的器件与目标基底完全贴合,是一种一步到位的无需掩模的先进加工工艺。

原文链接:https://onlinelibrary.wiley.com/doi/10.1002/adfm.202210084

- 多伦多大学刘新宇教授、北航罗斯达教授 Mater. Horiz.: 用于热理疗的激光诱导石墨烯剪纸结构可拉伸加热器 2024-02-24

- 中科院宁波材料所刘小青研究员团队 CEJ:高效充储能相变复合材料 2023-02-23

- 开门红!河北工业大学杨丽、美国PSU程寰宇团队《Adv. Mater.》:基于氧化钒/激光诱导石墨烯的气体-温度双参数可解耦柔性传感器及智慧农业应用 2023-02-01

- 南洋理工大学王一凡课题组 Matter:可编程离散单元组装的复杂三维曲面 2023-12-02

- 燕山大学秦志辉、焦体峰教授/UCLA贺曦敏教授 Sci. Adv.:可快速、规模化制备的高强韧超薄离子凝胶膜用于高性能生物电子器件 2026-03-03

- 可见光“强化”胶黏剂!安徽大学宣俊/陈松团队 AFM:成功破解可拉伸电子器件界面失效难题 2026-02-21

- 宁波材料所陈涛/肖鹏团队《Adv. Mater.》: 柔性凝胶电子器件实现吸湿-解吸实时监测与智能化湿度管理 2026-02-05