传统的材料加工技术一般是通过研磨、车削、钻孔,或铸造、锻造等方法,对材料施加力学或热学作用,从而改变材料的形貌特征。近年来,以纳米材料、能源材料、生物材料等为代表新材料研究迅猛发展,材料科学的进步对材料加工技术提出了更高的要求。其中,理性化、智能化的材料加工技术是未来的重要发展方向。与传统的材料加工技术相比,数字化制造技术是依靠计算机数字技术对材料的形貌、成分和结构进行设计和控制,实现任意形态的材料加工(见图1),为材料新功能、新应用的开拓提供了重要的途径。

图1. 数字化加工技术流程图

近日,德州大学奥斯汀分校郑跃兵教授课题组(https://zheng.engr.utexas.edu)受邀在材料科学顶级期刊Materials Today上发表了先进材料的数字化制造技术的综述论文,并被期刊选为内封面文章。该工作从数字化制造材料的不同尺寸范围,对现有的增材加工技术和微纳光学印刷技术所面临的挑战进行了分析,并对数字化制造技术的发展前景进行了展望。

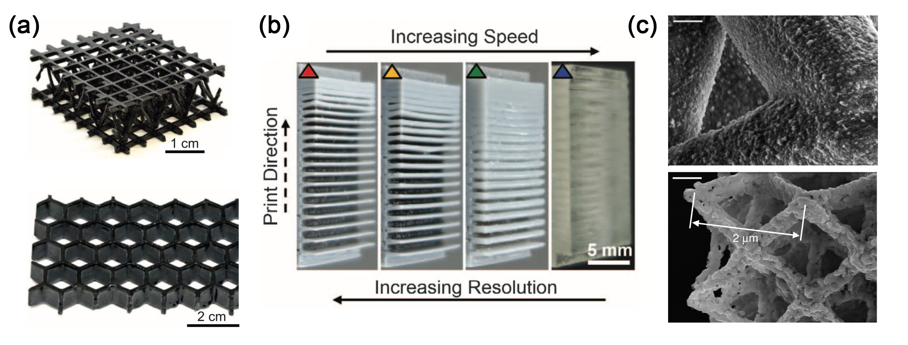

首先,该工作指出了目前增材加工技术所面临的三个方面的挑战及研究现状(图2):

(1) 加工材料的多样性:高聚物材料是增材加工技术最常用的材料。然而,与有机材料相比,金属材料和陶瓷材料在机械性能和电、磁、光等功能性上更胜一筹,但陶瓷材料的高熔点以及合金材料的动态融化与凝固过程分别是陶瓷材料与合金材料增材加工面临的问题。面临这一挑战,该文章分别介绍了基于聚合物陶瓷前驱体的陶瓷增材加工技术以及纳米颗粒诱导形核的合金增材加工技术的工作原理及其在多样化材料加工技术中的应用。

(2) 加工效率:材料的加工效率或产率一直是制约增材加工技术发展的主要因素,面对这一问题,该工作介绍了连续液态界面制造技术的原理与研究进展,通过引入一个氧渗透的紫外透光窗口产生一个加工盲区,从而实现增材加工技术的连续化,有效提高了增材加工技术的产率。

(3) 加工精度:一般而言,增材加工技术的精度是20-50 mm量级。通过双光子聚合技术可以将加工精度提高到亚微米量级,然而,双光子聚合技术一般仅适用于高聚物材料。该工作介绍了通过高聚物-金属前驱体的使用,通过双光子聚合加工以及后续烧结,可以将金属材料的增材制造精度提高至100 nm左右。

图2. 增材加工技术的进展与挑战

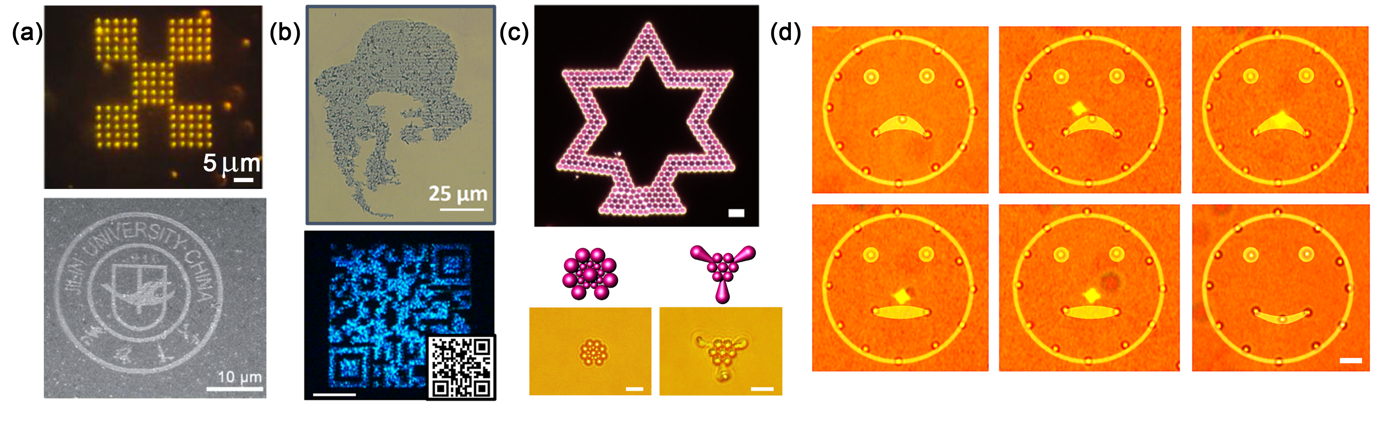

同时,该工作进一步将增材加工逐层加工的基本概念拓展到微纳材料的组装上,介绍了微纳材料的光学印刷技术,并根据其工作原理进行分类(图3),光学印刷技术可分为:

(1) 光力学驱动的纳米材料印刷:借助光与微纳材料相互作用在材料上产生的梯度力或散射力,克服微纳材料与衬底间的静电势垒,将微纳材料精确地印刷到固体衬底上。但该技术受限于材料自身的折射率,对于散射力或梯度力较弱的材料,其印刷功能受到严重的限制。

(2) 激光气泡印刷:利用激光加热产生的微米气泡所引起的马伦格尼对流在低维材料上产生的力学效应,可以实现材料的高效率光学印刷。该技术适用于从纳米到微米量级不同尺寸微纳材料的印刷,然而,产生气泡所需的高温限制了该技术的广泛应用。

(3) 热泳印刷:利用溶液中胶束离子的热泳运动所引起的浓度梯度,在微纳材料周围产生耗尽层与渗透压,从而实现微纳颗粒之间以及颗粒与衬底之间的键合作用。该方法适用于绝大多数微纳功能材料,并且可实现微纳结构的可重构组装。

图3. 微纳材料的光学印刷技术

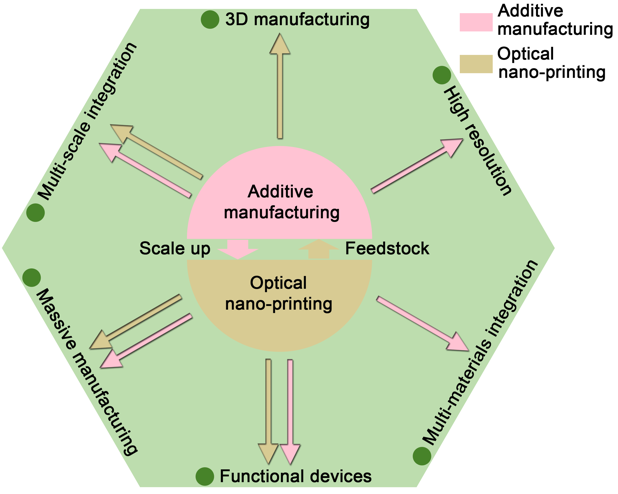

最后,作者对该材料的数字化制造技术的发展前景进行了展望,提出了未来数字化制造技术亟需解决的若干问题(图4),并且着重强调了功能材料的数字化制造对未来材料应用与产业发展的重要性。

图4. 数字化制造技术的前瞻

该论文目前在线发表在Materials Today上,文章的第一作者和共同通讯作者为课题组研究员林琳涵博士,郑跃兵教授为该论文的通讯作者。

- 国科大杭州高等研究院王杰平团队诚聘博士后 - 3D打印、材料化学、环境化学等方向 2025-04-22

- 南洋理工大学周琨教授课题组 Adv. Sci.:增材制造超柔性传感器 2024-12-28

- 南理工王杰平、易文斌、赵子杰等 Angew:基于离子交换水凝胶的微结构铜增材制造 2024-04-07

- 西南科大水环境下先进材料和智能系统团队《Compos. Part B-Eng.》:基于碳纳米管/环氧树脂复合材料的无线应变传感器 2023-03-11

- 邀请各位专家投稿《Frontiers in Robotics and AI》专刊 - 力学设计的先进材料、结构与机器人应用 2022-04-01

- 香港城市大学胡金莲教授/华中科技大学瞿金平院士 AM:静电纺丝制备防护膜的最新进展 - 先进材料、仿生结构和功能应用 2022-01-04