注塑机是加工塑料制品的主要设备之一,由于它能一次成型外形复杂、尺寸精确或带有金属嵌件的质地致密的塑料制品,而被广泛应用于机械、电力电子、汽车、建材、包装、国防、农业、文教卫生及人们日常生活的各个领域。我国是塑料制品生产大国,也是世界最大的注塑机生产销售国家。据中国塑料加工工业协会统计,2016年我国橡塑行业的工业产值年增长率已达到8%,同时市场对塑料产品的质量提出了更高的要求,然而我国高精密注塑机型仍主要依赖进口。

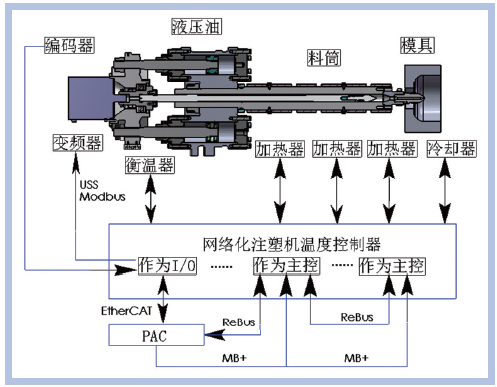

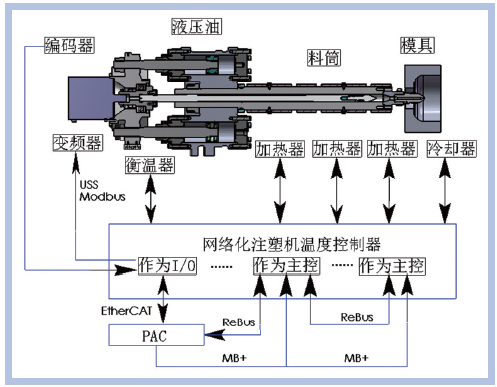

图1产品功能设计示意图

注塑过程是将热塑性塑料或热固性塑料先在加热机筒中均匀塑化,然后由螺杆或柱塞推压到闭合模具型腔中,经冷却或加热定型后得到所需塑料制品的成型过程。温度控制是注塑机过程控制中最重要的内容之一,在实际生产过程中需要解决以下问题:

由于熔体等被控对象状态的时变性、外界干扰因素复杂,导致对象模型参数难以确定,容易产生超调和振荡、现场PID参数整定时间过长,很难达到理想的控制效果。同时,虽然液压油温度控制相对独立,但其变化会影响液压系统的流量及压力稳定与注射速度的重复性,而模具的温度变化则会影响制品的表面质量和制品的成型周期。传统注塑机在温度控制精度、稳定性和能耗控制等方面还需要进行改进和提升。

图2D-BUS数据交互格式

针对以上问题,我们开发的“网络化注塑机温度控制器”是基于飞升曲线参数自整定控制、神经元自适应PSD控制和模糊PID控制等技术,精确稳定地测量和控制料筒温度、射嘴温度、液压油温度和模具温度,以实现无超调、解耦合、抗干扰、参数自整定等控制功能,达到提升成型质量、提高生产效率和节能降耗的目的。在满足各行业对塑料制件个性化、精密化以及高速、高效、节能生产需求的同时,使国产注塑机走高端化、精密化路线,提高橡塑行业的自动化水平。

一、关键技术

为了解决注塑机中温度控制的种种问题,我们研究高速总线技术、高精度温度测量技术、无超调参数自整定控制技术、多温区抗干扰解耦控制技术和可编程控制技术,开发D-BUS高速总线,支持倍福的EtherCAT协议,开发网络化注塑机温度控制器。在实现无超调、抗干扰、去耦合和节能降耗等温度控制功能的同时,又可以作为I/O模块与PAC互联,完成自主温度控制和辅助运动控制,实现完整的注塑机控制系统,达到降低生产成本、提升塑件质量的目的。

(1)高速总线技术

高速总线技术,由环型以太网和RS485总线双网络结构组成的D-BUS高速总线。环型高速以太网ReBUS使用IEEE802.3以太网规范构成环型拓扑结构,高速总线MB 采用1Mbps的RS485接口标准,通过双冗余网络实现网络信息传输、故障侦测与冗余备份。ReBUS环型以太网的通信响应速度可达10us/100Bytes,满足高速运动控制对网络系统的高实时性要求。

图3x-y二维平面网格划分图

MB 网络结构采用主从通信方式,主站周期性地发送和接收数据,从站根据配置从报文指定位置读取输入数据,并回填输出数据,然后将报文传送至下一节点,依次循环。当报文回到主站接收端时,完成了各从站及I/O的数据刷新。

ReBUS总线采用环型拓扑结构,总线中设备如果出现故障将导致环路断裂,数据同步报文无法到达主站,而采用高速MB 总线能实现故障侦测与冗余备份,保证了网络的高速性和可靠性。

同时,D-BUS高速总线支持与倍福的EtherCAT互联,使得网络化温度控制器可实现与倍福的工控机或I/O模块直接连接,可作为I/O融入注塑机控制系统的运动控制部分。这种技术不仅可以将温度参数作为运动控制的参考输入,还可以连接编码器、变频器等传感装置和执行机构,为注塑机控制系统提供温度控制和I/O功能。

(2)高精度温度测量技术

温度场拟合方法实现热电偶冷端温度补偿,仅通过三点温度的分布变化规律,建立由这三点确定的平面上温度分布的数学模型,并通过最小二乘的方法处理实验数据,求得模型的待定系数。建立二维平面温度分布数学模型,自变量为已知的三点温度,函数值是以这三点为顶点所确定矩形平面上任一点的温度值。对于热电偶的冷端接线端只处于一个平面上的产品,只需要测量其中三点的温度,即可实现该平面上所有通道的热电偶温度补偿。

(3)无超调参数自整定控制技术

无超调参数自整定PID控制方法可解决工艺参数配置复杂和温度过冲的问题。采用双PID环控制,内环准确检测和控制发热圈的温度,外环准确地检测和控制熔料温度。采用飞升曲线法和Z-N公式来确定PID控制参数,即在熔料从冷态上升至设定值的过程中建立数学模型,获取其动态模型参数,使用一阶惯性加纯滞后模型来近似表示系统模型,当确定模型中的放大系数、纯滞后时间和时间常数后,即可根据Ziegler—Nichols经验公式求得PID的三个参数。

(4)多温区抗干扰解耦控制技术

采用神经元自适应PSD控制技术解耦,抵消各温区的变化关联,使包含解耦控制器在内的广义对象传递函数变为对角阵,由此解除过程中的耦合,使各温区控制系统变为单回路系统。针对注塑机料筒温度非线性、时变性等特点,借助神经网络的可训练性和结构通用性,赋予其自适应能力,能逼近其任意温区非线性函数,且不需要精确的对象模型,实现起来简单方便,能够满足解耦控制要求。同时结合模糊PID控制算法进行控制,能较好地克服温度控制对象的滞后问题,还能提高系统的控制精度和抗干扰能力。

(5)可编程控制技术

以控制器模拟量输入输出为基础,参考IEC61499标准和IEC61131-3标准,通过无超调参数自整定PID控制功能块、神经元自适应PSD控制功能块、模糊PID控制功能块,实现注塑过程的无超调温度控制,通过可编程的方式解决不同物料类型、多种工艺参数的配置问题,提高注塑机控制系统的开发效率。

二、主要性能和创新之处

产品“网络化注塑机温度控制器”主要用于注塑机的料筒和射嘴温度控制、液压油温度控制和模具温度控制,主要性能如下:

(1)满足工业级应用需求,产品通过电磁兼容测试、高低温老化实验和极限防护测试,工作环境温度-40至85℃,湿度范围95%不结露;

(2)网络化温度控制器具有CPU、网关、I/O与冗余控制功能,具有以太网、RS485和ZigBee通信接口,支持倍福的EtherCAT协议,通信周期≤2ms,模拟量输入输出稳定时间10us/8通道;

(3)编程语言支持IEC61131和IEC61499标准,支持无超调PID控制参数自整定、PWM和模拟量输出、位置式和增量式PID控制;温度控制精度达到?0.1℃;

(4)通过CE认证和RoHS认证,总体技术水平达到国际先进水平。

图4飞升曲线示意图

温度场拟合方法实现热电偶冷端温度补偿技术、无超调参数自整定控制技术、多温区抗干扰解耦控制技术和可编程控制技术,提高了对注塑机温度的测量和控制精度,基于温度参数可对注射时间和分级注射进行优化,使得注射成型工艺参数的选定更具合理性,同时系统可以自适应不同的物料类型和环境条件,大大缩短试模和修模的时间,降低生产成本,保证热塑过程的稳定性,显著提高塑料制品的质量。无超调、解耦合、抗干扰和参数自整定是技术特色和创新点。

三、市场需求情况

我国塑料制品的总量虽然已经位居世界第二,但人均消费量仅40公斤,较美国、比利时、德国等发达国家差距达5倍之多。因此,我国塑料制品和塑料机械的市场需求还将继续增长,并有很大的发展空间。整体来说,我国精密注塑成型装备还处在起步阶段,发展空间很大,高精密制品市场需求与日俱增,对精密注塑成型设备与技术的要求也不断提高。

图5可编程控制

IARTF行业分析报告显示,世界塑料加工机械近年来的年均产销量为100亿美元左右,其中近70亿美元为进出口贸易,由此可见塑料加工机械在国际贸易中是一支比较活跃的力量。但我国塑料加工机械2016年的出口额还不到15亿美元,仅占世界塑料加工机械出口额的10%。由于我国的塑料加工机械产品大部分处于仿制阶段,目前仅能保有中低档和通用型市场,虽然在国际上以低廉的价格占据一定优势,但仍缺乏自主产权的核心技术和竞争力。

本产品具有结构紧凑、功能全面、使用方便、性能稳定等特点,专门针对橡塑行业应用需求,强化了网络通信、分布式可编程控制、控制参数自整定、无超调控制等功能。据我们估计,经过机电配套和工程项目应用,本产品将在国际市场上以高性价比的优势站稳脚跟,而且可以替代进口产品。