作为聚合物加工成型主要设备之一的螺杆挤出机,在聚合物加工行业得到越来越广泛的应用,而且在其他行业也将得到更多的应用。标志螺杆挤出机工作性能的主要技术参数有:螺杆直径、螺杆的长径比、螺杆的转速范围、拖动主螺杆的电动机功率、机械的生产能力、机筒的加热功率和分段数、机器的中心高度和外形尺寸等,这些参数是衡量和选用挤出机的主要依据,也是设计螺杆挤出机首先需确定的技术参数。

根据聚合物在螺杆挤出机中的三种物理状态的变化过程,以及对螺杆各部位的工作要求,通常将螺杆挤出机的螺杆分为加料段、熔融段和计量段。由于螺杆的几何结构非常复杂,所以难以建立一个能全面反映螺杆挤出机优化设计的数学模型。即便能建立起理想的螺杆挤出机优化设计的数学模型,由于影响因素复杂,设计变量多,其求解也非常困难,所以按螺杆的功能段建模并进行优化设计,较为符合实际要求。

深度剖析螺杆挤出机优化设计发展态势

螺杆挤出机优化设计的理论与方法

目前,常用的螺杆挤出机优化设计方法有:解析法、图解法和计算机模拟仿真法。根据挤出过程的现象建立物理模型,根据物理模型建立数学模型,采用Pro/E、ANSYS、Polyflow、Matlab等软件编写优化设计程序,将程序输入计算机并通过改变优化目标的取值进行优化计算,通过对计算机输出的优化结果进行分析和验证,得出挤出机优化设计的参数。

对于解析式的数学模型,除了取决于预定的优化目标以外,还在相当程度上依赖于对部件的工作情况及理论的认识。一个设计方案可用一组基本参数的数值来表示。其中,需要优选的独立参数称之为设计变量。由于挤出机螺杆直径、长径比、螺纹升角和螺杆槽深等参数直接关系到螺杆的承载能力、生产能力、动力消耗、挤出物质量,以及螺杆的机加工性等,故通常选择为设计变量。螺杆挤出机优化设计的特点是:设计变量多;多目标与单目标优化设计并存;数学模型的多维性和非线性;设计变量中多种量纲并存。

单螺杆挤出机优化设计

田普建从单螺杆挤出机的挤出过程及挤出理论出发,分析螺杆结构及其几何参数对螺杆塑化性能的影响,提出衡量螺杆塑化性能优劣的标准,并以此为优化目标,以聚丙烯(PP)/竹粉为例,对螺杆的相关几何参数进行优化。优化结果表明:木塑复合材料专用螺杆较普通塑料用螺杆更利于木塑复合材料熔体的输送,避免了因为木塑复合材料熔体黏度增加而出现一系列问题。对物料塑化计量段压力场影响的因素大小依次为:计量段螺槽深度、螺纹升角、螺棱宽度。若增大螺槽深度,减小螺纹升角,可有效降低计量段所需要的能耗。这是因为螺槽深度越大,螺纹升角越小,熔体前进阻力越小,计量段输送熔体消耗的能量就越少。螺棱宽度增加,计量段输送熔体所消耗的能量有增加的趋势,但增加趋势比较平缓;若过多增加螺棱宽度,则螺棱上的动力消耗也会增加,并且会出现局部过热的危险,螺棱宽度应控制在某一个合适的范围。利用Pro/E分析软件,最终确定了最适宜的挤出机螺杆因素,从而达到提高生产效率的目的。

黄志刚基于正交实验法与Matlab模拟仿真相结合的方法对单螺杆挤出机的固体输送段进行数值模拟,通过对目标进行多方面的优化分析得到最优结果,得出固体输送段的单螺杆几何参数对固体输送速率和固体输送效率的影响,以及最优的螺杆参数组合。优化过程:首先,采用模拟计算与正交试验法相结合,可以快速、高效地对单螺杆挤出机的螺杆进行优化;其次,由于螺槽宽度对固体输送速率和固体输送效率的影响较大,螺距对固体输送速率的影响最大,故利用Matlab软件对单螺杆挤出机的结构进行优化设计,以保证上述两因素对物料在挤出过程中的影响控制在合理范围。结果表明:通过优化设计得到的结果不仅有较高的可靠度,而且还能缩短单螺杆的设计周期,降低研发成本。

梁斌、薛平等对新型螺杆挤出机的螺杆建立了符合实际尺寸与形状的有限元模型,利用ANSYS有限元软件对其进行了应力分析并与传统方法进行比较,证明合理地利用有限元方法进行模拟计算,可对挤出工艺参数和结构设计进行优化调整,获得合理的最佳方案。

梁基照讨论了单螺杆挤出机螺杆加料段的优化设计问题。以单位产量的能耗最小为优化目标,建立简化的挤出机加料段螺杆优化设计的数学模型,应用约束坐标轮换法求解,螺槽宽度、螺槽深度和螺纹升角的最佳值均位于或接近文献中所建议的最佳取值范围。梁基照还讨论了单螺杆挤出机螺杆熔融段的优化设计问题。研究中提到螺槽深度、螺棱顶宽度和螺纹升角直接关系到挤出机的生产能力、塑化质量和能耗,并以这些几何参数为设计变量,以单位产量能耗最小为优化目标,建立了简化的挤出机熔融段螺杆优化设计的数学模型。应用约束复合形法求解。从而得到了螺杆熔融段起、末端的螺槽深度,螺棱顶宽度和螺纹升角的最佳值,使螺杆熔融段得到了优化。

此外,梁基照还讨论了挤出机螺杆计量段的优化设计问题。应用黏性流体动力学基本方程,分析了聚合物物料在螺槽中的流动。以单位产量能耗最小为优化目标,建立简化的挤出机计量段螺杆优化设计的数学模型,应用约束随机方向法求解。结果表明:螺槽深度、螺纹棱顶宽度、螺纹棱顶与机筒间隙和螺纹升角均位于或接近于文献中所建议的最佳取值范围。

高岗采用三维造型软件UG对不同结构的三角槽屏障混炼元件进行三维建模,然后利用有限元分析软件Polyflow对混炼元件流场进行三维非等温数值模拟,并借助流场的压力、速度、温度、剪切速率、混合指数和平均解聚功等参数对其流场特性和混炼效果进行分析表征。最后,借助于线型低密度聚乙烯(LLDPE)/CaCO3共混物实验对数值模拟的结果进行了验证。

通过数值模拟和实验分析,得到如下结论:(1)三角槽形状是影响混炼元件流场混炼效果的主要因素。在所研究的4种三角槽屏障混炼元件中,等腰反向三角槽屏障混炼元件流场的最高压力、剪切棱两侧的最大压差及高剪切区比例均高于其他结构混炼元件,流场的温升更高,剪切棱对物料的破碎和磨蚀作用最强,共混物中CaCO3颗粒的平均粒径最小,材料拉伸力学性能最好;(2)剪切棱宽度和剪切棱径向间隙也对混炼元件流场的混炼效果有重要影响。其中剪切棱宽度为5mm、剪切棱径向间隙为2mm的三角槽屏障混炼元件对物料的剪切作用和分散混合作用最好,共混物中CaCO3颗粒的平均粒径最小,材料拉伸力学性能最好;(3)适当提高螺杆转速可有效减小共混物中CaCO3颗粒的平均粒径,提高混炼元件的总体混炼效果。

双螺杆挤出机优化设计

李锦伟为解决SJ-150双螺杆挤出机机筒因热变形而引起的磨损问题,提出了新的结构设计方案,并利用Pro/E和ANSYSWorkbench构建的协同仿真优化平台,对新方案的机筒结构进行了优化分析,确定了机筒流道最佳位置、流道孔径以及机筒壁厚的最优值。通过与原方案的对比,得到以下结果:改进方案的机筒整体热变形减小了15.4%,有效地减轻了机筒与螺杆间的磨损。

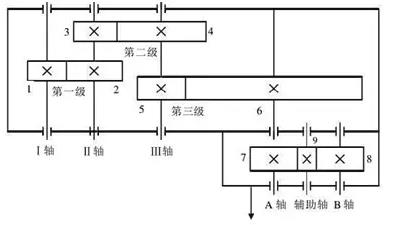

王丽为配合高性能同向双螺杆挤出机的开发,在对比了几种小型机齿轮传动设计方案的基础上,考虑到同向双螺杆两输出轴径向空间严重受限以及齿轮接触强度、疲劳强度等方面的要求,以中心距最小为优化目标,建立了三轴式传动系统两对扭矩分配齿轮优化数学模型,并采用混合惩罚函数法编程进行了优化计算。在优化计算中,以Φ35同向旋转双螺杆挤出机减速装置为例进行全面阐述,计算结果表明,建立的分配齿轮优化设计模型可为小型同向双螺杆挤出机减速分配箱的开发提供优选的设计参数。

何亮系统地介绍了锥形双螺杆挤出机螺杆的基本参数以及各功能段参数的设计依据,并针对SJSZ-35锥形双螺杆挤出机的螺杆进行了优化设计,从螺杆的基本参数、各功能段参数以及端面曲线修正等方面进行分析计算,各参数确定后利用三维造型软件得出优化后的锥形双螺杆结构。对于修正螺杆间隙的方法,通常有以下三种:首先,缩小理论中心距;其次,将理论轴向曲线沿着轴向和径向两次平移,得到新的螺纹曲线;最后,将螺杆曲面上各点沿法线方向等距离平移,消除轴剖面等间隙法的修正不足,建立修正方程。

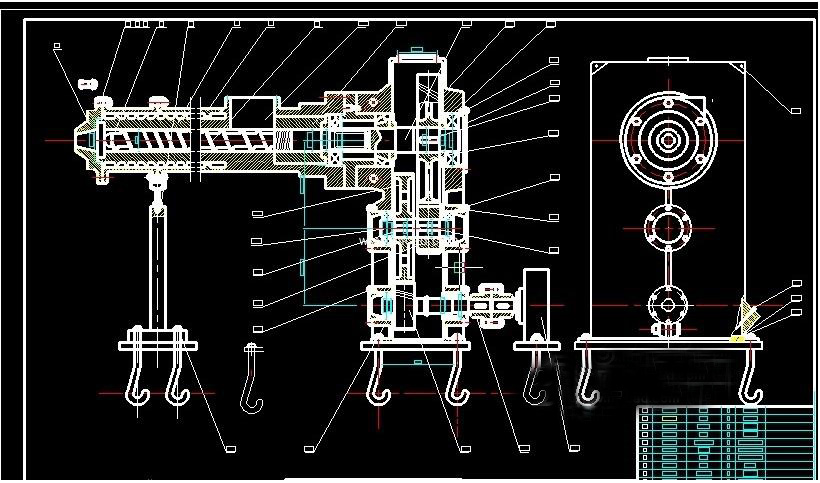

刘艳层参考某厂双螺杆挤出机传动系统为例,根据传动系统相关数据和已知条件,分析其优缺点,最后进行优化设计,从而达到更高的要求。挤出机减速器结构简图如图1所示。

▲图1双螺杆挤出机传动系统减速器结构简图

首先对双螺杆挤出机传动系统进行了分析,掌握了传动箱的布置方式和各种传动方案,并将其与已知传动系统进行了对比分析,得出其优缺点;然后使用Matlab软件及其优化工具箱对传动系统中的齿轮做了优化设计。优化过程中,先建立数学模型,包括确立目标函数、选取设计变量和约束函数;然后通过Matlab编写程序对齿轮进行优化;最后对两螺杆驱动轴和辅助轴上的齿轮进行了设计。优化结果显示,输出轴转速比优化前提高了43%,从而提高了双螺杆挤出机的生产效率;同时对比初始参数和优化参数发现,齿轮的模数和齿数均减小,从而使传动系统的体积和质量随之减小,节约了制造成本。

徐阔以双螺杆挤出机传动箱为研究对象,以Pro/E、ANSYS为主要应用软件,在Pro/E中创建传动箱零部件并完成整个箱体的装配,在ANSYS中对箱体进行有限元分析;以有限元分析的结果为基础对双螺杆挤出机传动箱体进行了结构优化分析。具体的研究工作和成果包括:完成传动箱受力分析并建立传动箱的三维实体模型;对啮合的齿轮副以及传动箱箱体进行了静力有限元分析;对传动箱箱体以及齿轮装配体进行了模态有限元分析;对双螺杆挤出机传动箱体进行了结构优化分析。

优化过程中,根据电机转速以及额定功率对传动箱内的齿轮轴进行受力分析,求出了齿轮啮合处的传动力以及各齿轮轴支撑处的支承反力,利用三维设计软件Pro/E3.0对传动箱主要的零部件进行了建模;根据装配原则,完成了传动箱整机的装配,经检查,零件无干涉,装配效果良好。

在ANSYSworkbench界面对齿轮副进行接触分析,得到两齿与三齿啮合时的静力接触分析结果。通过与传统接触应力公式的计算值相对比,验证了有限元分析的正确性;利用ANSYS软件对传动箱箱体以及齿轮装配体进行模态有限元分析,通过模态分析获取传动箱箱体和齿轮装配体的固有频率以及所对应的振型图,与传动箱的激励频率相比较,验证了箱体的安全性以及齿轮装配体结构布置的合理性。