序言

汽车的轻量化是降低排放、节约能源的有效途径。 据悉,车重每减小10%,油耗可降低6%-8%,排放量可降低5%-6%。特别对于新能源汽车来讲,庞大的电池系统增加了整体重量,严重影响续航里程。车身轻量化,无外乎这三个方面:材料的应用,车身结构设计的不断优化,由于新结构、新材料的应用引入致先进制造工艺的使用。对此国内相关政策要求,到2017年新能源汽车通过应用新材料实现车身减重25%、到2020年实现车身减重30%的目标。

提到新材料的应用,大家首先想到的是碳纤维、以塑代钢、使用轻质合金等,今天,金戈新材带大家看看,新材料是如何从电池系统上来实现汽车轻量化呢?

一、新能源汽车电池系统结构

首先我们得先了解新能源汽车电池系统的结构:

从上图,我们可以看出整个电池板由众多锂电池组成单体电池包,电池包组成电池组,再由电池组构成电池板。看似简单,但实际需要解决很多连接和散热的问题。

从应用上来说,汽车在高速运行中由于颠簸,电池的内部晃动性比较厉害,因此还必须解决减震和粘接固定问题。

从功能上来说,由于电池工作时会放出大量热量,每个电池组之间需要导热管路,同时为了防止电池与外壳发生短路,导热管路需要具有绝缘性和阻燃性。

为满足以上的要求,目前行业引入导热、阻燃有机硅灌封胶。

二、有机硅灌封胶在新能源汽车电池中的作用

有机硅灌封胶固化后具有较好的弹性,并且与其他材料比,硅胶具有更多的极性官能团,能与电池外壳塑料、电池外壳铝件表面的极性材质形成化学键合,从而有效形成粘接、固定,来满足减震要求。

另外,有机硅灌封胶通过添加阻燃剂和导热剂,获得良好的导热和阻燃性能,能有效为电池组及电芯散热,改善电池工作温度,很好地保护电池内部关键电子器件、电芯和母线,进而避免电涌和电池起火的危险,妥善解决了散热和阻燃防火问题。

三、有机硅灌封胶如何助力汽车轻量化

有人可能会问,这类有机硅导热灌封胶的使用跟汽车轻量化有什么关系呢?据统计,一辆家庭乘用车的新能源汽车中电池板的重量约150-400kg,有机硅导热灌封胶的使用量大约在20-50kg,其性能要求是: 导热系数0.4-0.8W/m*K,阻燃达到UL94 V-0或V-1,并具有良好的流动性。现阶段各厂家生产的有机硅灌封胶均采用氧化铝、硅微粉等导热填料来生产,满足新能源电池板要求的胶比重通常在1.8-2.2g/cm3。如果将胶的比重降至1.6g/cm3以下,则同等体积填充下,胶的重量减少10-30%。以50kg灌封胶用量计算,则可降低5-15kg。

“5-15kg”相比于一般家用汽车的重量1-2吨显得微不足道,但是从新材料的使用及结构设计、工艺方面来说,这个数字对汽车轻量化具有重要意义。我们可以从奥迪TT的发展来获得初步认识。奥迪TT二代比一代减重30多kg,三代又在二代基础上继续减了17kg,其减重是依赖于铝合金的材质的使用:铝合金占了35.8%,钢21.6%。但是镁铝合金的使用每减重1公斤大约增加130元,采用碳纤维增强复合材料则每减重一公斤成本增加180元以上。并且突破钢和铝的连接,需要引入了很多先进的连接工艺支持钢铝混合车身的制造,还有各方面的性能要求,在此不作赘述。而降低硅胶的比重则基本不需要带来成本的上升。由此可见,通过降低有机硅灌封胶的比重对汽车轻量化的发展非常重要的作用。

四、如何降低有机硅灌封胶的比重

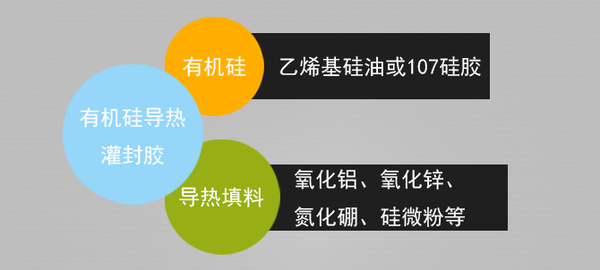

有机硅导热灌封胶是将导热填料添加到有机硅(乙烯基硅油或107硅胶)中,通过搅拌混合制得的。导热填料的种类、比重及添加份数决定了有机硅灌封胶的导热系数、密度、阻燃性以及流动性。常用的导热填料有氧化铝、氧化锌、氮化硼、硅微粉等,这些材料比重较高,通常需要添加200份导热填料,才能制备0.8W/m*K导热率的有机硅灌封胶,而这时胶的密度达到1.8-2.2 g/cm3,同时不具有阻燃性能。

为此,佛山市三水金戈新型材料有限公司推出GD系列低比重环保导热粉,该系列导热粉通过挑选具有低比重和良好导热性能的硅铝酸盐(xAl2O3·ySiO2·zH2O)进行复合,并通过特殊处理工艺进行表面包覆改性。硅铝酸盐与普通的氧化铝、氢氧化铝、二氧化硅相比,除了具有良好的导热率外,由于富含HO根,因此单一粉体的比重要更小些,并且在燃烧过程中,可以通过释放结晶水,从而来达到阻燃性。

下表是GD系列低比重导热粉GD-S081A、GD-S082A、GDS083A与氧化铝系列、硅微粉系列和氢氧化铝系列制备的灌封胶性能参数对比,其中乙烯基硅油粘度为450cps。

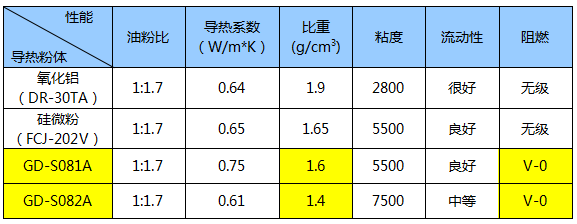

表1:GD-S081A、GD-S082A与氧化铝、硅微粉制备的灌封胶各项性能对比

由表1数据可看出,同样添加份数下,使用GD系列低比重导热粉GD-S081A、 GD-S082A制备的灌封胶比重均低于氧化铝、硅微粉,综合性能更优,在保证导热性能的同时,阻燃性能可达到UL 94 V-0。

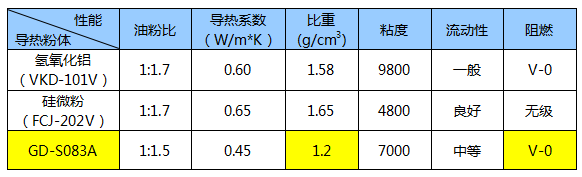

表2:GD-S083A与氢氧化铝、硅微粉制备的灌封胶各项性能对比