与常规材料受热软化不同,热致硬化水凝胶加热后迅速变硬,在冲击防护、智能织物、储热、形状记忆等领域有着巨大的应用潜力。特别是,近年来开发的钙离子交联的聚丙烯酸水凝胶可实现从粘流或橡胶态至玻璃态的LCST型相转变,模量提升幅度高达13000倍,极大拓展了其应用领域。然而,热致硬化水凝胶升温硬化速度较快(约几秒),但降温软化普遍需要较长的时间(大于30 min),非常不适于需要快速软硬切换的应用场景(如柔性防护和致动)。如何在不损失热硬化效应的同时加速降温软化动力学成为制约热致硬化水凝胶特定场景应用的关键难题。

东华大学武培怡/孙胜童团队近年来致力于通过“聚合物网络工程”开发多种刺激硬化智能软材料:基于多尺度网络设计合成了应变硬化离子皮肤(Nat. Commun. 2021, 12, 4082;Nat. Commun. 2022, 13, 4411);基于熵驱动聚电解质-矿物纳米簇相互作用制备了强烈热致硬化水凝胶(Angew. Chem. Int. Ed. 2022, 61, e202204960);通过应变速率诱导相分离开发了剥离硬化自粘附离子液体凝胶(Adv. Mater. 2023, 35, 2310576);基于高熵罚盐桥氢键合成了冲击硬化超分子聚合物(J. Am. Chem. Soc. 2024, 146, 7533);利用自适应模量变化制备了随温度粘滑可切换的相分离氟凝胶(Adv. Mater. 2024, 36, 2411273)。

近期,该团队分析认为,热致硬化水凝胶降温恢复较慢的主要原因在于较慢的物质扩散动力学:升温诱导水凝胶发生快速液-固相分离,形成玻璃态聚合物富集相和溶剂富集相,但降温软化过程依赖于聚合物富集相的再度水合和溶解,所需时间较长。因而,改变相分离结构以促进扩散动力学应能从根本上克服软化速度较慢的难题。

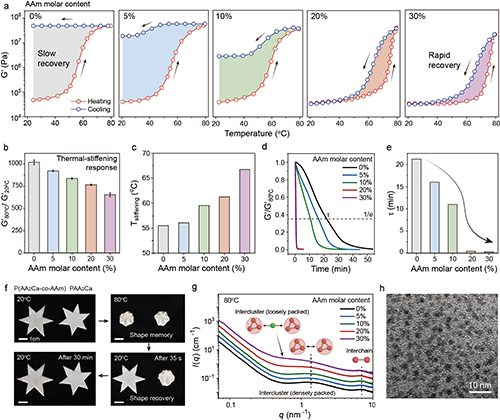

图1. 高熵相分离热致硬化水凝胶的工作原理

图2. 热致硬化水凝胶的力学性能

图3. 热致硬化水凝胶的软化动力学分析

图4. 高熵相分离热致硬化响应的机理分析

以上研究成果近期以“High-entropy thermal-stiffening hydrogels with fast switching dynamics”为题,发表在《National Science Review》上。东华大学化学与化工学院硕士研究生李丽为文章第一作者,孙胜童研究员和武培怡教授为论文共同通讯作者。

论文链接:https://doi.org/10.1093/nsr/nwaf072

- 兰州大学唐瑜、吕少瑜 Adv. Mater.:有机亚稳室温磷光水凝胶 2026-02-21

- 南京理工傅佳骏/姚博文团队 Nat. Commun.:类神经、导电通路可重构的水凝胶基一体化电子电路用于人-机整合 2026-02-14

- 华科大罗志强教授团队《Nat. Commun.》:可注射导电水凝胶实现无线、微创深部脑神经调控 2026-02-10