川大朱剑波教授团队 JACS:溶解平衡促进动力学拆分聚合反应

2024-12-18 来源:高分子科技

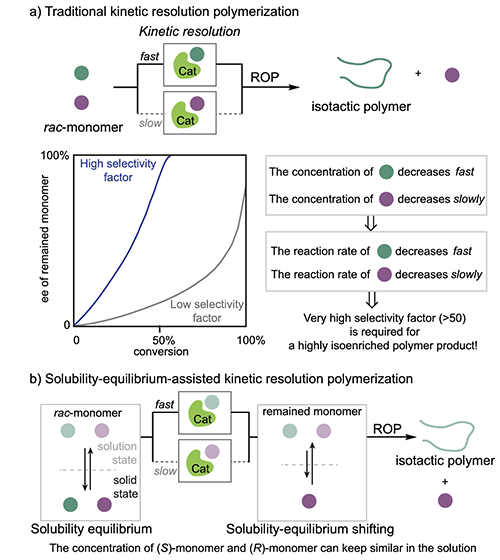

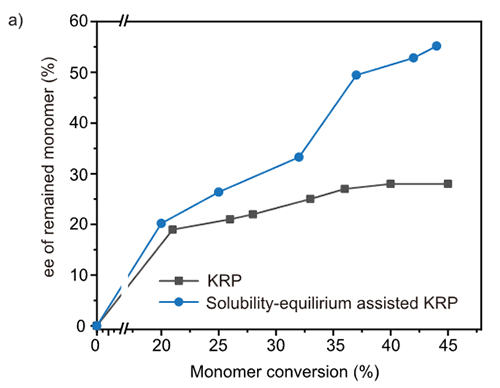

相较于无规聚合物,立构规整聚合物往往具有更好的结晶性与耐热性等优势。通过催化剂设计对手性外消旋单体进行动力学拆分聚合是制备等规聚合物的一种重要手段。然而,动力学拆分过程中,由于优势构型单体的消耗,其聚合速率随之降低,导致拆分效率的降低。这一直是困扰动力学拆分过程的一大挑战(图1a)。

图1

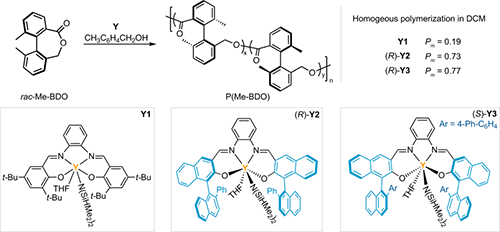

图2

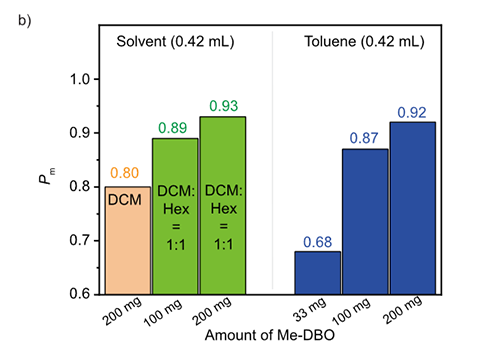

图3

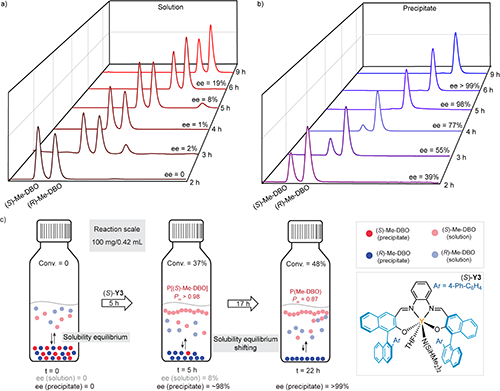

图4

图5

该工作以题为“Solubility-Equilibrium-Assisted Kinetic Resolution Polymerization toward Isotactic Polyesters Containing Axial Chirality”发表于《Journal of the American Chemical Society》。文章第一作者为四川大学化学学院博士研究生曹青,通讯作者为四川大学化学学院朱剑波教授和蔡中正副研究员。特别感谢科技部、国家自然科学基金委、四川大学的经费支持。

文章链接:https://doi.org/10.1021/jacs.4c14778

版权与免责声明:中国聚合物网原创文章。刊物或媒体如需转载,请联系邮箱:info@polymer.cn,并请注明出处。

(责任编辑:xu)

相关新闻

- 四川大学朱剑波教授团队 Angew VIP:动态动力学拆分聚合合成手性聚硫酯 2025-10-30

- 四川大学朱剑波教授团队 Angew:基于动力学拆分聚合化学合成完全等规聚硫酯 2024-05-02

- 中山大学高海洋教授课题组《Macromolecules》:杂化不对称α-二亚胺镍催化剂制备多峰聚乙烯 2026-02-12

- 天津大学潘莉团队《Macromolecules》:中等立构/区域选择性催化剂设计高性能聚丙烯基弹性体 - 助力iPP增韧与HDPE/iPP共混物高效增容 2026-02-10

- 长春应化所王保力研究员团队 Macromolecules:利用催化剂的“限域作用”和“氟效应”制备解缠结超高分子量聚乙烯 2026-02-06