4D打印是一种基于3D打印发展的新型制造技术。相比3D打印,4D打印将智能材料和力学设计融入制造过程。通过施加外界环境刺激(如光、热、电、磁等),打印结构的形状或功能可随时间(“第四个维度”)发生变化。4D打印技术为生物医学、航空航天等带来诸多潜在应用,同时为复杂三维结构的制造提供了新的思路。目前,4D打印的实现主要局限于水凝胶、形状记忆聚合物和液晶弹性体等智能软材料。尽管这些材料可以实现较大的变形,但尚难实现极端条件下的服役。

陶瓷材料是一类高强、耐高温、耐腐蚀、耐磨损的无机非金属材料,在高温和强腐蚀等极端环境应用中具有不可替代的优势。然而,由于陶瓷材料刚度高、变形能力弱,给陶瓷材料4D打印带来了极大挑战。现有的陶瓷4D打印多基于直写式方法,且需模具实现结构预编程,效率和精度尚待提高。数字光处理(DLP)技术是一种能够兼顾打印幅面和成型速度的高精度3D打印技术,但基于DLP技术的陶瓷4D打印仍面临以下挑战:(i)缺乏具有大拉伸变形能力的光固化陶瓷弹性体树脂;(ii)缺乏与陶瓷弹性体树脂匹配的光固化驱动材料;(iii)缺乏实现陶瓷弹性体-驱动材料一体化成型的多材料3D打印装备。

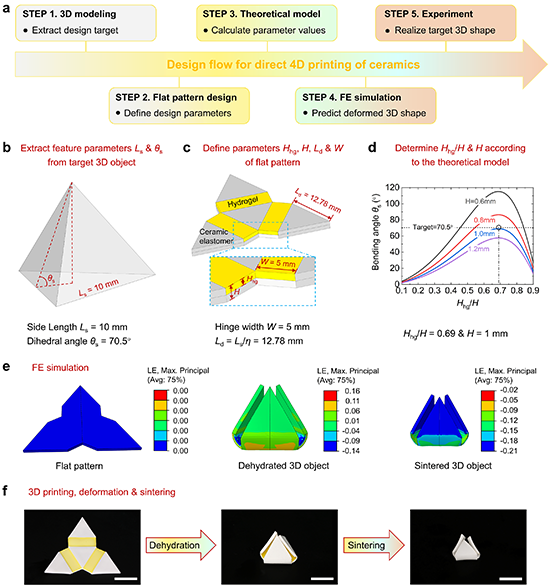

近日,南方科技大学机械与能源工程系葛锜教授与西安交通大学原超副教授研究团队合作在《Nature Communications》杂志上报道了一种简单高效的陶瓷4D打印制造方法和设计策略。研究团队开发出了适用于DLP打印的光敏陶瓷弹性体浆料和丙烯酸水凝胶前驱体。光固化后的两种材料均可实现较大的变形,其中陶瓷弹性体生坯可承受高达700%的拉伸应变;水凝胶在失水过程中可实现高达65%的体积收缩率,同时伴有40倍以上的模量增加。采用团队自主开发的MultiMatter C1型多材料光固化3D打印设备打印水凝胶-陶瓷弹性体层合结构,通过水凝胶失水驱动层合结构由平面图案直接演化为复杂三维结构,在无需额外形状编程的条件下实现陶瓷结构的直接4D打印。

图1. 陶瓷直接4D打印基本原理和流程。

图2. 烧结过程中陶瓷结构曲率回撤现象及其理论模型预测

图3. 陶瓷直接4D打印的逆向设计。

图4. 陶瓷直接4D打印的各种复杂三维陶瓷物体。

原文链接:https://www.nature.com/articles/s41467-024-45039-y