无机-聚合物复合材料在保持自身轻量化的同时,具有高的机械强度和硬度,因此被广泛应用于各种工业领域(例如:航空航天、汽车工业、建筑材料和日常用品等)和先进技术领域(例如:固态电池、传感器和驱动器等)。而复合材料的极限性能取决于增强的类型、聚合物基体以及界面层等多种因素。在各种各样的填料中,碳纤维(CFs)因为具有优越的力学性能、热稳定性好、低密度和可扩展性等优点,在复合材料增强领域尤其具有吸引力。因为CFs和环氧树脂这两种材料的用途广泛性,并且这两种材料复合后可以提供出高性能的材料,因而使得CFs增强环氧树脂成为当前的研究热点之一。通常情况下,需要对CFs表面“处理”来增强CFs在环氧树脂基体中的分散性。对CFs表面改性的方法有多种,包括氧化、涂覆施胶剂、纳米材料沉积、化学接枝等等,或者通过化学键合、范德华力相互作用、表面浸润和机械互锁等方式增强与高分子基体的界面粘合。迄今为止,大多数研究都集中在CFs表面化学处理对界面粘合的影响方面。而在开展实验研究的同时,分子动力学模拟也被用于研究处理过的碳填料和聚合物基体之间的界面相互作用的影响。然而,对CF/环氧树脂复合材料在长期条件下机械性能的影响,特别是在热老化条件下,很少见到相关报道。

近日,北京化工大学曹鹏飞教授在ACS Applied Materials & Interfaces 发表了最新研究性论文“Unravel the Influence of Surface Modification on the Ultimate Performance of Carbon Fiber Epoxy Composites”。该论文报道了一种直接的方法来提高CF/环氧复合材料的极限性能:通过对CFs表面化学功能化,使得CFs可与环氧树脂基体发生化学反应,与之前报道的CF/环氧树脂复合材料制备方法不同(通常步骤繁琐、能耗较大),该方法可化学批量化对CFs功能化处理,进而提高分散性以及界面结合强度,同时减少了复合材料的缺陷。该研究亮点在于采用有效的化学改性方法制备了性能优异的CF/环氧树脂复合材料,结合拉曼映射、机器学习(ML)、有限元分析(FEA)等多种先进手段深入研究了CFs表面功能化对CF/环氧树脂复合材料极限性能的影响机制,这对于合理设计具有多种用途的高性能填料增强聚合物复合材料具有重要指导意义。

1. CF/环氧树脂复合材料的制备

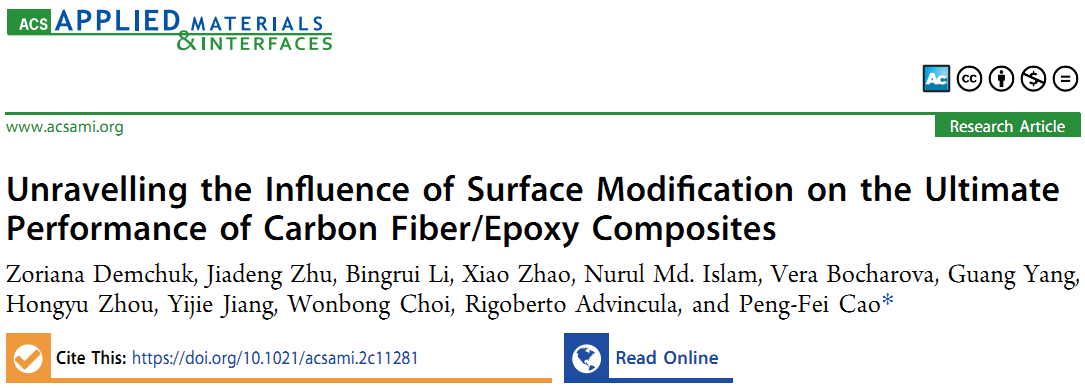

图1. 通过化学处理提高CFs与环氧树脂基体界面相互作用示意图(a)交联剂Jeffamine T-403的化学结构,(b)用于制备环氧树脂复合材料的环氧树脂前驱体双酚A二缩水甘油醚的化学结构,(c)经碾磨长度为50μm CF的光学图像,(d)CFs化学功能化来提高与环氧树脂之间的界面相互作用

CFs先后经酸蚀氧化、硅烷偶联剂处理(在CFs表面引入氨基)得到氨基功能化碳纤维(s-CF),可作为额外的交联剂,以期与环氧树脂基体生成共价键进而增加界面粘合力。

图2. 处理后的CFs的XPS谱图。(b) a-CF和s-CF的N1s XPS谱图。(c)碳纤维/环氧树脂复合材料的相分离现象:5 wt.% p-CF/环氧复合材料的横截面。(d)相分离5 wt. % p-CF/环氧复合材料相分离SEM图。纯环氧树脂、p-CF/、a-CF/和s-CF/环氧混合物在25℃(e)和75℃(f)时的剪切应力-应变曲线。

XPS结果表明:CFs经酸蚀后在表面成功引入羟基和羧基,随后经硅烷偶联剂处理后,成功在CFs表面氨基功能化得到s-CF。SEM和AFM表明:s-CF表面形貌和未经任何处理的CFs(p-CF)非常相似且s-CF表面最粗糙,因此s-CF可与环氧树脂基体产生化学交联。首先,环氧树脂基体预热(50℃、60min)产生初步交联,然后,加入一定质量份数的CFs,采用逐步升温的方式固化,最终得到完全固化的CF/环氧树脂复合材料。SEM表明:p-CF在树脂基体中分散较差,而s-CF在环氧树脂基体中可以均匀分散。在流变学行为方面,值得一提的是,s-CF/环氧树脂复合材料的粘度是最高的,说明化学改性可以提高CFs在环氧树脂基体中的分散性以及两者之间的相互作用。

2. CFs/环氧树脂复合材料的热机械性能

TGA表明在环氧树脂基体中加入CFs可以提高热稳定性,a-CF/环氧树脂复合材料的Tg显著低于其他两种复合材料,这是因为a-CF表面有“空洞”和更高的表面粗糙度,可能导致更多的自由体积进而增加了分子链的活动能力。值得注意的是,由于s-CFs与基体之间生成共价键,使得s-CF/环氧树脂复合材料的储能模量、损耗模量均最大,蠕变最小。

图3. CF负载和表面处理对CF/环氧复合材料极限拉伸强度的影响和拉伸后CF/环氧复合材料SEM图

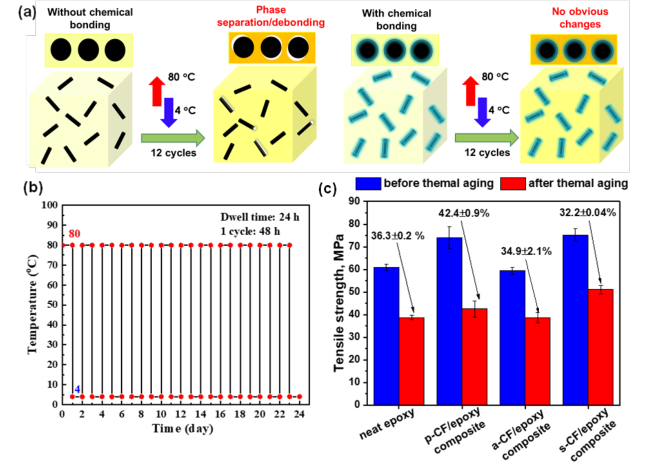

图4.未经处理和处理的CF/环氧复合材料热循环性能比较 (a) CF/环氧复合材料热老化过程示意图。(b) CF/环氧复合材料热循环方案。(c)热循环后环氧复合材料抗拉强度变化。

在汽车领域、航空航天领域,显而易见,CF增强的复合材料需要耐温度变化。可以看到s-CF/环氧树脂复合材料经历多次热循环后,保持最高的拉伸强度。s-CF和环氧基体之间可以形成结实的界面层,有助于防止聚合物链的过度堆积,聚合物分子链运动受限,增强了复合材料承受外加载荷的能力。在热循环过程中,界面层处生成的化学附着物在聚合物基体中起到连接的作用,可以保持复合材料机械性能。氨基功能化碳纤维/环氧复合材料的极限抗拉强度衰减在不同复合材料中最低,这是因为界面处共价增强作用有效抑制了热循环过程中自由体积的减少。

图5. 不同碳纤维/环氧复合材料拉曼映射分析

图6. (a)实验测试和有限元模拟的应力-应变曲线比较。(b) 5 wt.% p-CF、a-CF和s-CF/环氧复合材料的界面强度和韧性测定。s-CF/环氧树脂复合材料第一性原理应力分布云图(c)和应变分布云图(d)。

一方面,未改性的CFs会在聚合物基体内迁移,形成一些团聚体;另一方面,由于s-CFs共价附着在环氧树脂基体中,在热老化过程中抑制了s-CFs运动,保证了其在s-CF/环氧复合材料中的均匀分布。此外,对于不同热膨胀系数的材料,填料与基体间这种高效的结合可以使得材料在热加工后仍然保持两者密切的接触。s-CF与环氧基体之间的粘附力提高,在材料受拉伸过程中应力可以沿着纤维-基质界面有效传递,从而保证了复合材料的机械强度。

为了进一步证实CF表面改性对最终复合材料机械性能的影响,课题组利用有限元模拟研究了其力学性能。采用Python-Abaqus定制程序建立有限元模型,并将界面强度和韧性与实验数据进行拟合。通过拟合界面特性,有限元分析结果与初始应力-应变曲线、刚度和极限强度实验数据相吻合,s-CF/环氧复合材料的界面强度比p-CF和a-CF界面分别提高25%和56%。与p-CF相比,CF经硅烷处理后界面韧性显著提高(>提高1.6倍)。最大应力发生在横向取向纤维(90o)的两端附近。通过对CF-环氧界面力学性能的详细分析,模拟研究也证实了CF表面处理对提高CF/环氧复合材料极限力学性能的有效性。

文献链接:Unravelling the Influence of Surface Modification on the Ultimate Performance of Carbon Fiber/Epoxy Composites, Zoriana Demchuk, Jiadeng Zhu, Bingrui Li, Xiao Zhao, Nurul Md. Islam, Vera Bocharova, Guang Yang, Hongyu Zhou, Yijie Jiang, Wonbong Choi, Rigoberto Advincula, and Peng-Fei Cao*

https://doi.org/10.1021/acsami.2c11281

- 郑州大学申长雨院士、刘春太教授团队《Adv. Sci.》:表面改性的超枝化二氧化硅用于制备低迟滞超快响应的柔性可穿戴应变传感器 2023-07-04

- 浙大徐志康教授团队《Macromolecules》前瞻综述:聚合物分离膜的表界面工程 - 身在何处,路在何方? 2022-04-29

- 四川大学华西口腔医学院李继遥/杨佼佼团队在骨植入物表面改性取得进展 2021-09-26

- 斯威本科技大学王浩、南昆士兰大学宋平安/霍思奇 Adv. Sci.:生物基环氧vitrimer-高性能碳纤维复合材料回收新策略 2025-10-29

- 浙江大学高超/刘英军/许震、清华大学徐志平 Nat. Mater.:室温制备高性能石墨烯基碳纤维 2025-10-21

- 天大汪怀远教授团队 Carbon:量子点改性填料与改性碳纤维协同构筑新型双向高导热CFRP复合材料 2025-06-18

- Matter:热整流梯度多孔高分子复合材料助力户外自降温热伪装 2026-02-07