连续3D打印技术已成为构造3D结构的最有前途的方法之一。但大多数基于UV固化的3D打印方法,与熔融沉积3D打印(FDM)或基于3D挤出的方法相比,其料利用率较低,难以实现按需打印。并且,在连续3D打印过程中,液体树脂不可避免地附着在固化结构的表面,其附着量会随着打印速度和粘度的增加而增加;同时,由于连续打印固化过程中光源非图案区残光的影响,会导致额外的固化或打印不稳定性,从而降低3D打印的分辨率。

为实现按需打印并同时提高打印过程的稳定性,宋延林研究员团队提出了单墨滴3D打印的策略(视频1),可以实现以单个墨滴为基本单元的可控制造精细3D结构。他们在3D打印体系中引入可退浸润的三相接触线(TCL),大幅降低了液体树脂在固化结构表面的残留,同时增加了3D打印体系中固液界面(包括液体树脂与固化界面、液体树脂与空气之间的界面)的自由度及液滴的内部树脂循环,防止高速打印过程中树脂额外固化导致的打印结构凸起或台阶结构,从而显著提高了3D打印的精度。

视频1 单墨滴3D打印实时过程

实现单墨滴3D打印的关键是三相接触线的可控回缩,这涉及到液体树脂与固化界面的粘附、固体树脂与固化界面的粘附及液体树脂与固体树脂之间的粘附。对于固体树脂与固化界面之间的粘附,该团队在之前的研究工作中提出了利用仿生超润滑固化界面来减少固化树脂与固化界面之间的粘附 (Research, 2018, 2018, 479560, Nature Communications, 2020, 11, 521)。除了仿生超润滑表面,平滑的疏水表面和具有微纳复合结构的超双疏表面也具有低粘附特性。他们基于上述表面进行了单墨滴3D打印研究。

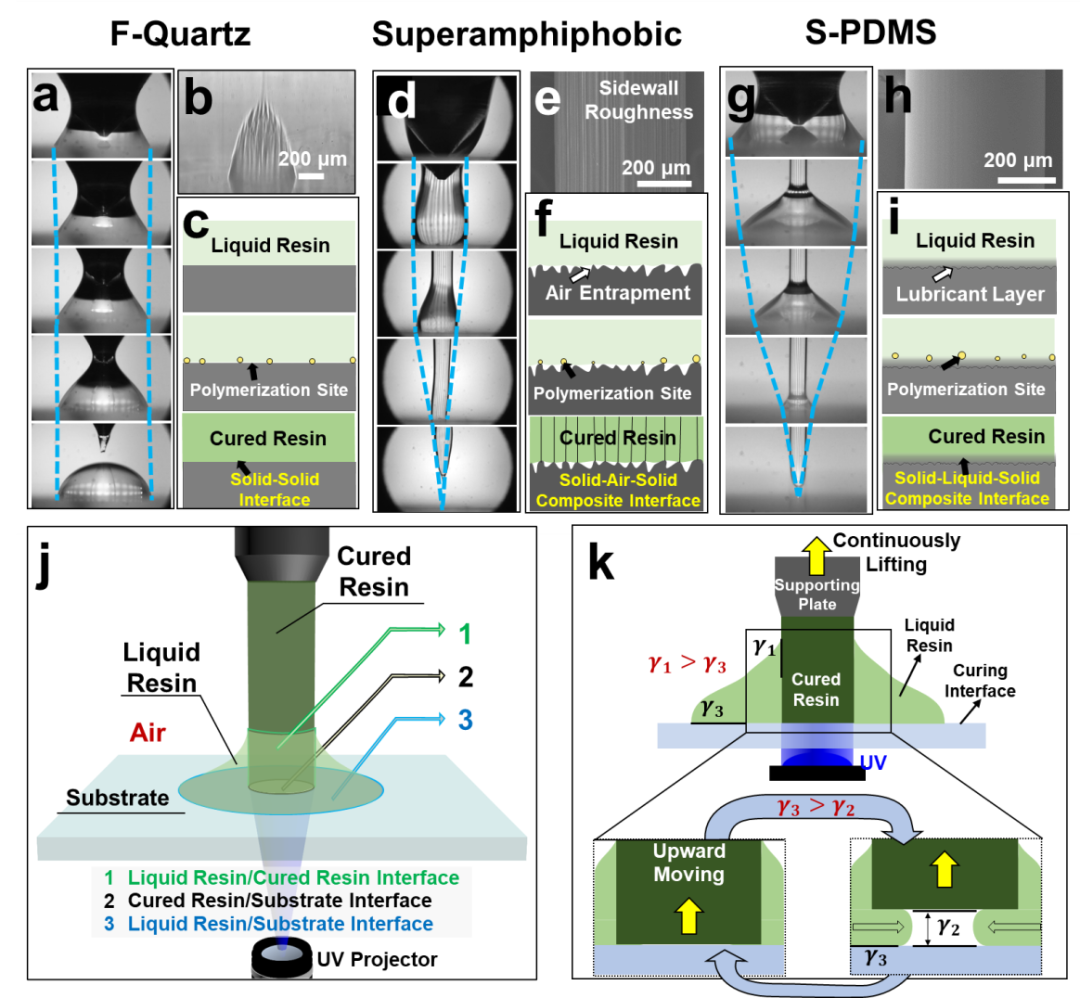

如图1a-c所示,在平滑的疏水石英表面上,尽管三相线可以发生回缩,但由于固化树脂与固化界面之间的粘附力大,单墨滴3D打印不能实现;在超双疏结构表面(图1d-f),可以发生连续固化实现打印。但是由于超双疏源于固定于微纳复合结构与液体树脂之间的空气层,因此连续打印的过程不够稳定,并且打印的结构侧壁有竖条纹结构;而在仿生润滑表面可以实现连续、稳定的固化,并将单个墨滴完全转化为设计的3D结构(图1g-i)。他们将三种固化表面与液体树脂(γ1)、固态树脂的粘附(γ2)及液体树脂和固态树脂之间的粘附(γ3)规律进行了总结,发现只有同时满足γ1>γ3,γ3>γ2才能实现单墨滴3D打印(图1j-k)。这为单墨滴3D打印的通用性奠定了基础。

图1 光固化界面性质对单墨滴3D打印的影响。 (a-c),平滑疏水表面的打印过程,打印结构形貌及机理分析。(d-f), 含有微纳复合结构的超双疏表面的打印过程,打印结构形貌及机理分析。(g-i),仿生超润滑表面的打印过程,打印结构形貌及机理分析。(j),单墨滴3D打印过程中涉及的三个界面。(k),单墨滴3D打印的规律。

该工作以“Continuous 3D printing from one single droplet”为题发表在Nature Communications(Nature Communications 2020, 11, 4685)上。论文的第一作者为中科院化学所博士生张虞,通讯作者为宋延林研究员,共同通讯作者为中科院化学所吴磊副研究员。该项工作得到了科技部、国家自然科学基金委、北京分子科学国家研究中心的支持。

论文连接:

https://www.nature.com/articles/s41467-020-18518-1

https://www.nature.com/articles/s41467-020-14366-1

https://spj.sciencemag.org/journals/research/2018/4795604/