微孔泡沫材料具有质轻、隔热、隔音降噪、可吸收冲击载荷等优点而获广泛应用,然而传统石油基泡沫塑料因存在难回收与生物降解等缺点、产生了诸如“微塑料”等环境污染而被限制发展。全生物降解塑料,如聚丁二酸丁二醇酯(PBS)是替代传统高分子材料用于降解微孔泡沫的理想材料之一,但是其熔体强度低,熔融加工时熔体易破裂,以致难以获得性能稳定的微孔泡沫塑料。

采用离子化改性、基于离子簇形成的物理交联能有效提高PBS熔体强度,是制备高性能全生物降解微孔泡沫材料高效手段。华南理工大学张水洞教授课题组近年来致力于PBS离聚物微孔泡沫制备和结构调控研究。他们以二乙醇胺盐酸盐为离子单体,通过缩聚-扩链两步法制备得到PBS离聚物(PBSUI),并使用超临界二氧化碳发泡(sc-CO2)得到PBSUI微孔泡沫(FPBSUI)。研究发现,当氨基离子基团浓度为3%,PBSUI-3的熔体剪切黏度较PBS提高20倍以上,能在较宽的发泡温度范围内,经sc-CO2发泡制备的泡孔直径小于10 μm、发泡密度大于1010cells/cm3、倍率大于8的FPBSUI,其泡孔形态可以通过发泡参数,如温度、压力等进行调节。优化实验制备所得FPBSUI-3的压缩强度(1.6MPa)和隔热性能相比FPBS均有大幅提升。

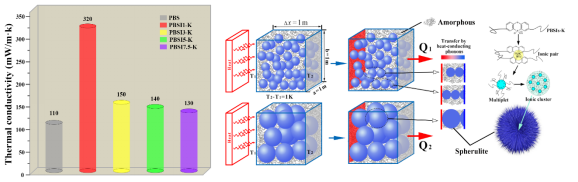

图1 PBSU发泡机理与泡孔形态

在此研究工作基础上,该课题组将离子单体 8-二(2-羟基乙氧基)羰基蒽氧杂次磷酸钾(DHPPO-K)、丁二酸和丁二醇进一步采用共缩聚反应制备了含磷PBS离聚物(PBSIs-K)。该PBSIs-K在较低的黏均分子量下(1.1~1.9×104)仍具高的熔体黏度,并且在结晶和力学性能上展示出具有特殊变化规律。当离子浓度为1mol%时,PBSI1-K的平均球晶直径由181μm增大为353μm,这种大球晶的存在能有效的减少界面热阻效应,提高声子传播速率,从而使其热导率由PBS的110 mW/m·k增加至320 mW/m·k。

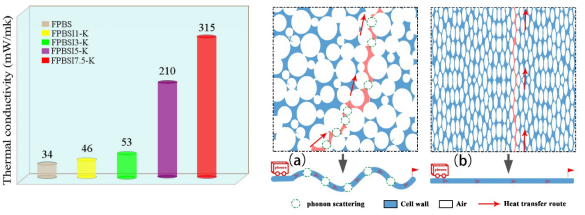

图2 PBSIs-K的导热率及其导热机理

该课题组采用sc-CO2发泡制备了PBSI-K微孔泡沫(FPBSI-K),结果发现,FPBSI7.5-K(添加7.5 mol%离子基团)具有更高压缩强度(3.5MPa),其数值是纯PBS泡沫的5倍,并且经多次压缩后仍能保持该数值。有趣的是,FPBSI7.5-K的热导率达到了315 mW/m·k,是FPBS的9倍,这打破了传统泡沫材料低热导率刻板印象,其原因在于PBSI-K熔体强度高,泡孔不易破裂,在受限发泡过程中受CO2的拉伸作用下,形成了具有高取向度、连续性的闭孔泡沫(FPBSI7.5-K泡孔直径仅为3μm),这种结构均匀并有高取向形态的泡孔结构赋予FPBSI7.5-K热导率的大幅提升的特性。

图3 FPBSIs-K压缩性能和机理

图4 FPBS和FPBSI7.5-K的导热性能和导热机理

此项研究发展了低熔体强度高分子材料微孔泡沫的制备途径,提升PBS在一次性降解塑料领域的应用价值,有助于消除白色污染和“微塑料”等环境问题。上述研究工作由华南理工大学硕士生徐跃和茹科完成,指导老师为张水洞教授,相关论文发表在European Polymer Journal(2018,99:250-258),Polymer(2018,154:258-271) polymer(2019.121967)。上述研究工作获得国家自然科学(U1633102和51773068)的资助,PBSI的合成得到了环保型高分子材料国家地方联合工程实验室的协助和指导,PBSIs-K的结晶和导热机理的分析和提炼,得到南京大学胡文兵教授的指导和帮助。

论文链接:

[1] Fabrication and mechanism of poly(butylene succinate) urethane ionomer microcellular foams with high thermal insulation and compressive feature. European Polymer Journal, 2018, 99 :250-258.

https://www.sciencedirect.com/science/article/abs/pii/S0014305717322024

[2] Synthesis of Poly(butylene succinate) phosphorus containing ionomers for versatile crystallization and improved thermal conductivity. Polymer, 2018,154:258-271.

https://doi.org/10.1016/j.polymer.2018.09.025

[3] Fabrication of poly(butylene succinate) phosphorus-containing ionomers microcellular foams with significantly improved thermal conductivity and compressive strength.

https://doi.org/10.1016/j.polymer.2019.121967