大连理工大学蹇锡高院士团队:一种提高PPESK复合材料耐磨性的界面改性新策略

2024-01-05 来源:高分子科技

高速、重载、极端环境等苛刻条件下服役的高端装备传动或转动系统对耐高温、高耐磨、高强度树脂基自润滑复合材料需求迫切。杂萘联苯聚芳醚酮(PPESK)既耐高温又可溶解,是一种非常有潜力的高性能工程塑料,PPESK自润滑复合材料具有较优的摩擦性能。然而,树脂基复合材料为多相体系,不可避免的存在填料与基体相容性较差的问题。在摩擦过程中填料容易从基体相中脱离,导致复合材料磨损量增大,从而限制了它的实际应用。因此,迫切需要开发一种优化填料与基体之间界面结合强度的简便策略,以提高复合材料的耐磨性能。

耐磨自润滑树脂基复合材料组分中同时包括多种硬质增强相和固体润滑相,各组分的表面结构各不相同且界面相互作用复杂,单一偶联剂的使用难以满足界面改性的需求。因此,合适的偶联剂种类、含量及其之间的协同作用对复合材料的界面性能和摩擦性能至关重要。

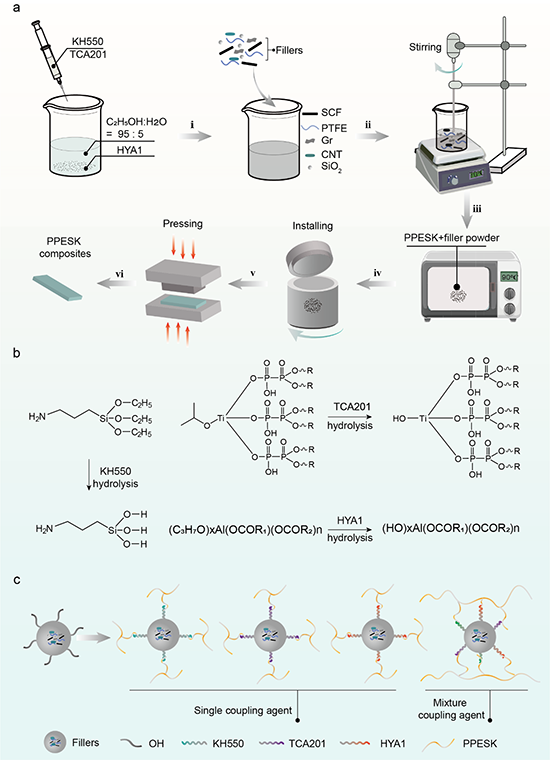

图1 本工作的设计思路图

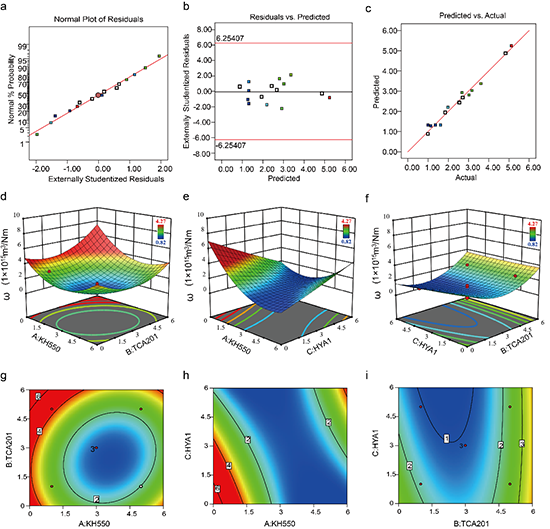

图2 磨损率(ω)模型的响应面分析

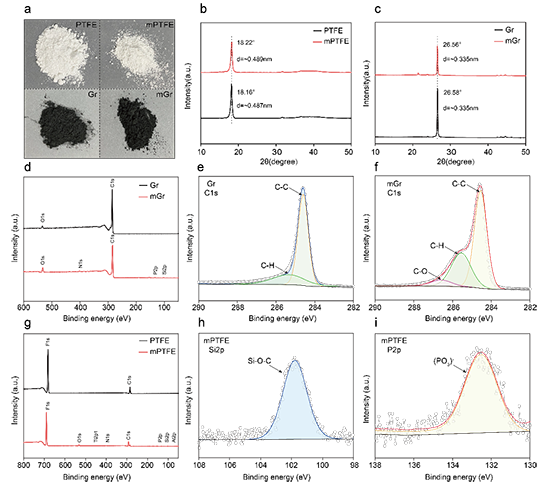

图3 耐磨自润滑填料的XPS、XRD谱图

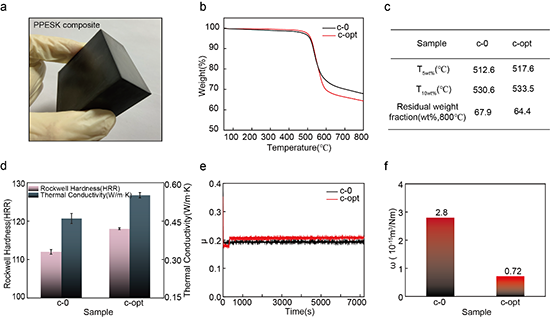

图4 PPESK复合材料的热性能、力学性能和摩擦性能

图5 PPESK复合材料的磨损表面分析

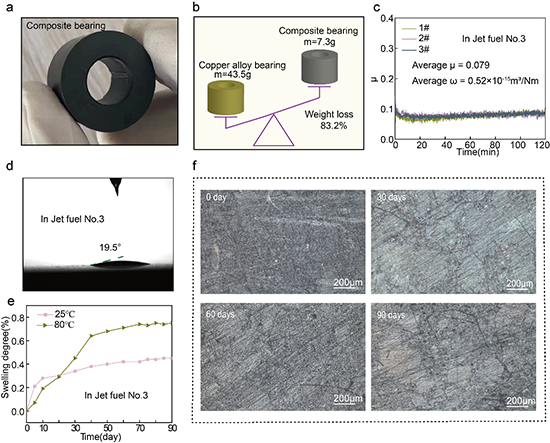

图6 PPESK复合材料止推轴承的使役性能

原文链接:https://doi.org/10.1016/j.compositesa.2023.107966

版权与免责声明:中国聚合物网原创文章。刊物或媒体如需转载,请联系邮箱:info@polymer.cn,并请注明出处。

(责任编辑:xu)

相关新闻

- 北化贾晓龙教授、杨小平教授团队 Appl. Surf. Sci.: 在微波活化改性碳纤维方面取得新进展 2021-12-30

- 北化大于乐教授课题组与西安交大丁书江教授团队《JMCA》:功能化聚合物在锂金属负极电解质优化和界面改性中的应用 2021-05-08

- 中科院宁波材料所碳纤维表界面改性研究取得新成果 2012-07-12

- 南京大学王炜/曹毅/薛斌团队 Nat. Commun.:仿生分级picot纤维水凝胶涂层实现超低摩擦与高耐磨性 2026-02-09

- 中科院海洋所段继周团队 CEJ:具有增强防污性能的透明且机械耐用的有机硅/ZrO2溶胶杂化涂层用于海洋防污 2024-05-07

- 天津大学汪怀远团队 CEJ:一种具有优异多功能长效水性防腐涂层 2023-02-24