藤,是陆地上最长的植物,一般长达100米,最长的可达500米。然而,它的茎直径不过5厘米,可以说是植物王国里的“瘦长王子”。大量的水和养分通过纤细的藤茎长距离地输送到众多的分枝和叶子,以维持正常的生命活动和蒸腾作用,这就要求藤条本身具有独特的内部结构以进行高效的液体运输。

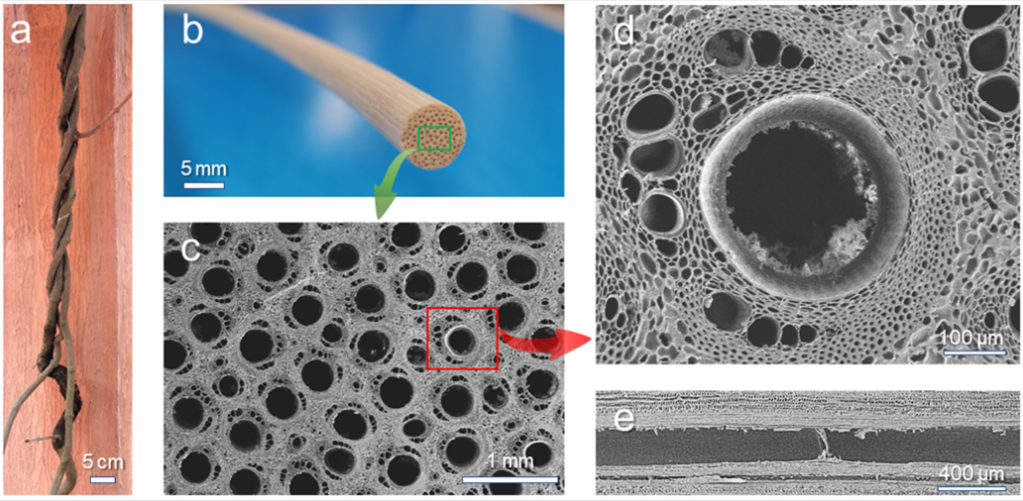

对生物材料的深入分析和对结构-功能关系的理解对材料设计具有重要的指导意义。与大多数木本植物一样,藤条由独特的有序通道结构和基质(纤维素、半纤维素和木质素)组成。它们通过生物主导的自下而上自组装生长,最终形成了巧妙的分级多孔结构。这些独特的多尺度孔结构和相间的长程有序大通道结构赋予藤条令人钦佩的液体输送效率和储水能力。与天然生物材料相比,人工合成材料的进步主要是通过开发新的合成结构材料而不是优化现有材料的微观结构来实现的。因此,从微米到纳米尺度的多尺度仿生设计有望开发出意想不到的超结构材料。然而,将藤条的巧妙结构转化为合成材料是一项具有挑战性的任务,部分原因是它们复杂的孔结构需要在多个维度(长度、尺度和形态)上复制。

图1.藤条及其微观结构

有鉴于此,中山大学材料科学与工程学院翟文涛教授团队开发了一种新型的一体化设计方法,即气泡冷冻铸造技术,用于多尺度长程有序通道结构的构筑。该技术涉及将气体注入浇铸溶液中,在冷冻铸造过程中让气体逸出并形成圆柱形气泡,借助气泡和冰晶的协同生长来组装建筑单元。在去除气泡和冰晶模板后,最终形成藤条仿生结构材料。该工作以题为“Bubble freeze casting artificial rattan”的文章发表在CEJ上。

气泡的生长模式决定着材料内部的孔隙结构。图2b展示了气泡冷冻铸造过程中气泡的生长行为。随着冰晶的生长,气泡逐渐生长并最终冻结在冰晶内。在气泡冷冻铸造过程中,气泡的头部始终高于冻结界面,表明气泡的生长速率始终大于或等于冰晶的生长速率。这种生长速率的差异确保了气泡不会被生长中的冰晶覆盖,从而导致生长终止。有趣的是,气泡被一圈冰晶包围,这些冰晶高于无气泡区域的冰晶(图2d)。气泡周围冰晶的优先生长现象归因于气泡周围气体逸出所引起的吸热效应(图2e)。

图2.人工藤条的构建及其微观结构

图3.气泡冷冻铸造过程中气泡的形成和生长机理

为了揭示气泡的形成机制和生长模式,研究人员使用水作为起始溶液。这是因为水结的冰是透明的,以便于通过光学显微镜来观察气泡的生长。随着冰晶的生长,气体在冰晶的驱动下在冻结界面富集。当浓度达到过饱和时,气体析出。这些新形成的气泡将面临不同的命运。大多数气泡会变成自由气泡,在浮力的作用下迅速逃离冻结界面。只有少数靠近冰晶的气泡被捕获。

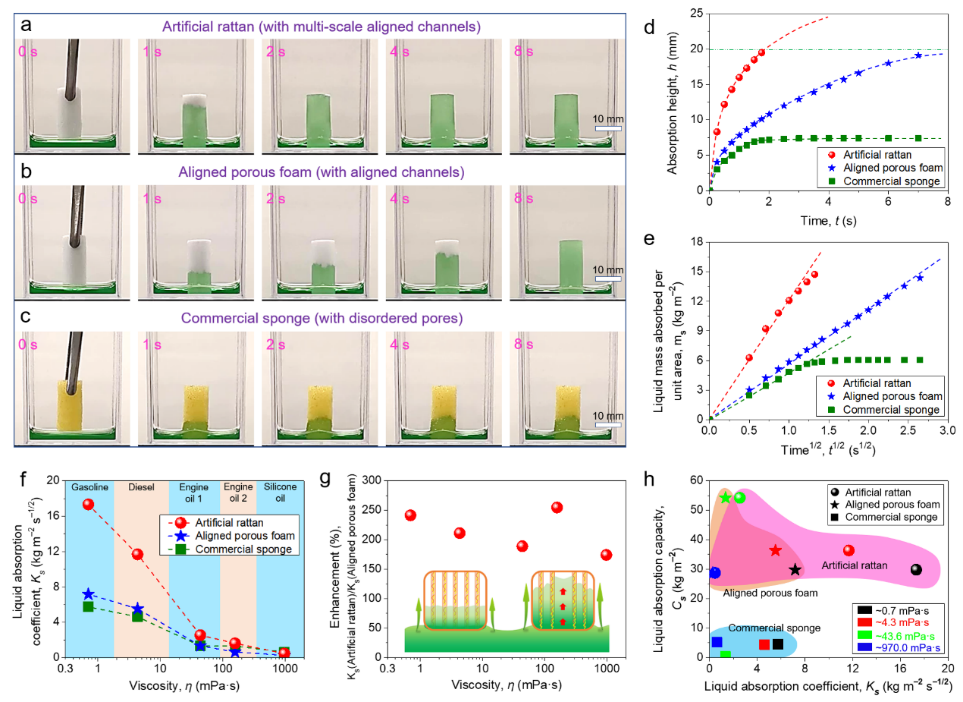

图4.人工藤条的液体输送性能

多尺度长程有序通道结构可以实现液体的快速无动力输送。如图4所示,具有多尺度有序微通道的人工藤条表现出最快的液体输送速度,仅 2s即可完成将液体吸收至 20mm 的高度,即每平方米人工藤条在2s内吸附了15.2kg液体。人工藤条的快速液体吸附性能归因于内部多尺度有序通道的毛细管效应。