随着微纳米科学与技术的发展,合成、设计低维金属以及研究他们的结构与物性关系不仅有助于理解金属材料的尺寸效应,有助于推动其在微纳米尺度上的功能化应用。金是一种理想的电极材料。随着纳米电子器件和纳米机电系统的不断小型化,对性能优异的超薄金膜有着迫切需求。传统方法制备的厚度100纳米以下的金膜呈脆性断裂,不再适合可拉伸电子器件。

近期,香港城市大学杨勇教授、上海大学王庆研究员、北京高压科学研究中心曾桥石研究员等人合作,通过聚合物表面屈曲以及聚合物的碳化,合成10-100纳米不同厚度的厘米尺度的自立(freestanding)金纳米片。与块状金或传统金纳米结构不同,该金纳米片是由高度扭曲的金纳米晶以及晶间纳米尺度的非晶碳交联而成,且沿厚度方向呈现梯度变化。这种独特的杂化纳米结构赋予金纳米片高的强度、延展性和断裂韧性。而且,结合优异的导电性,可作为柔性电子产品的理想电极材料。该成果以题为 “Strong, Ductile, and Tough Nanocrystal-Assembled Freestanding Gold Nanosheets”发表在Nano letters上。

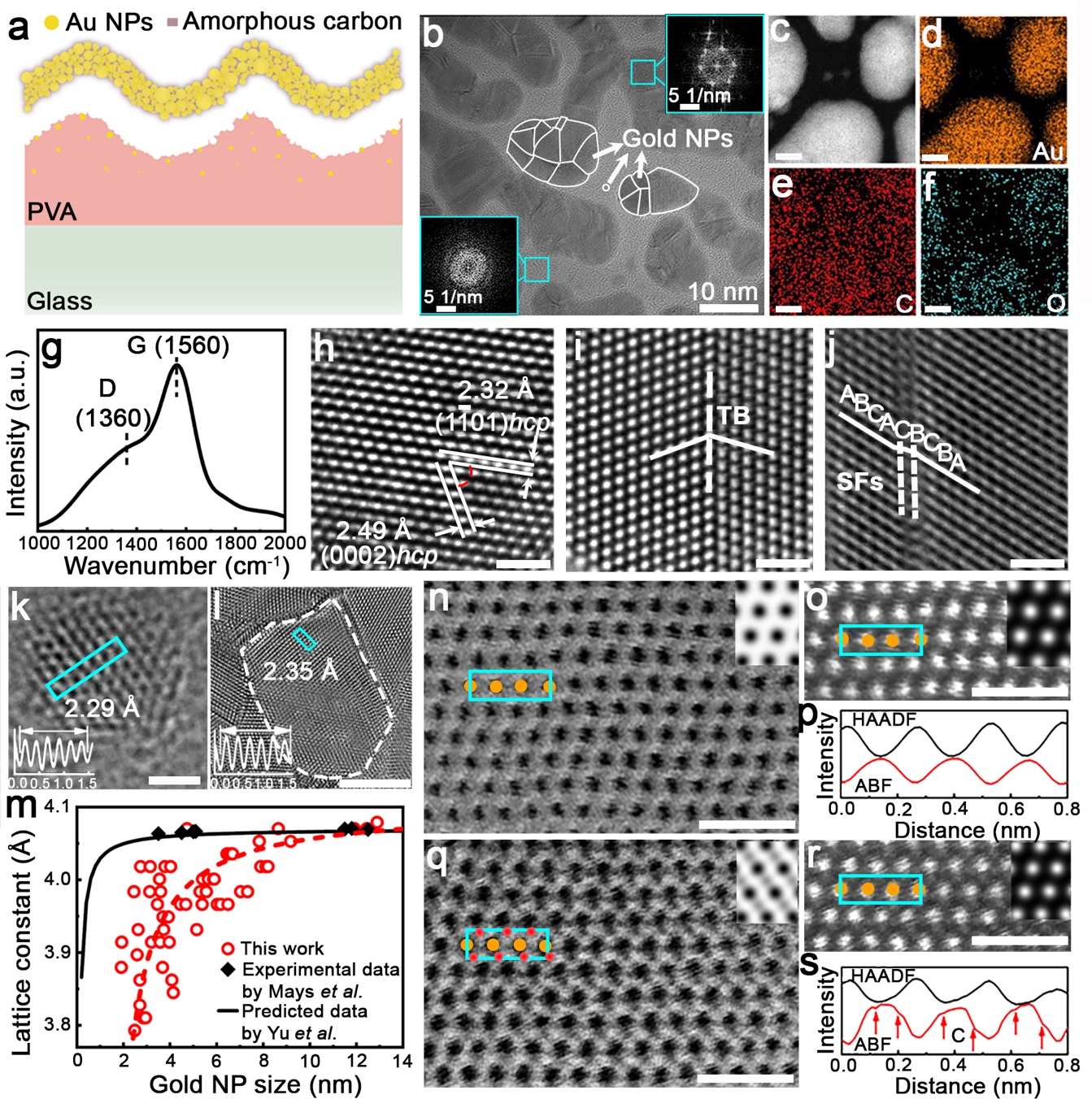

图1是金纳米片基本的形貌和结构表征。图1a给出了自立金纳米片从PVA基底脱离的模型图。图1b-f的TEM和EDS图清晰地揭示了18 nm 厚的金纳米片的中单个金纳米粒子的组装和纳米尺度的非晶碳界面。拉曼光谱(图1g)也证实了非晶碳的存在。值得注意的是,金纳米颗粒存在明显缺陷,例如局部六边形密堆积、孪晶和堆垛层错(图1h-j)。根据金纳米颗粒的HRTEM图(图1k,l),作者测量不同大小的金纳米粒子的晶格常数。与块体Au的晶格常数的相比,作者发现金纳米粒子的晶格常数随着其尺寸的减小显著降低,其扭曲程度远超过常规金纳米晶体的表面应力效应所产生的收缩。为了更深入了研究不同尺寸金纳米颗粒原子尺度的结构差异,作者给出了12 nm的金纳米颗粒(图1n,o)和5 nm的金纳米颗粒(图1q,r)的HAADF以及ABF像。显然,5 nm金纳米颗粒的ABF图清楚地揭示了大量小而轻的间隙原子存在于金的晶格中(图1q),而12 nm的金纳米颗粒则没有观察到这种轻原子(图1n)。结合STEM模拟和STEM的线强度曲线(图1p,s),作者进一步确定这些小的间隙原子倾向于占据FCC的八面体间隙位点,而且这些小的间隙原子也大量富集在金纳米颗粒界面处。

图 1

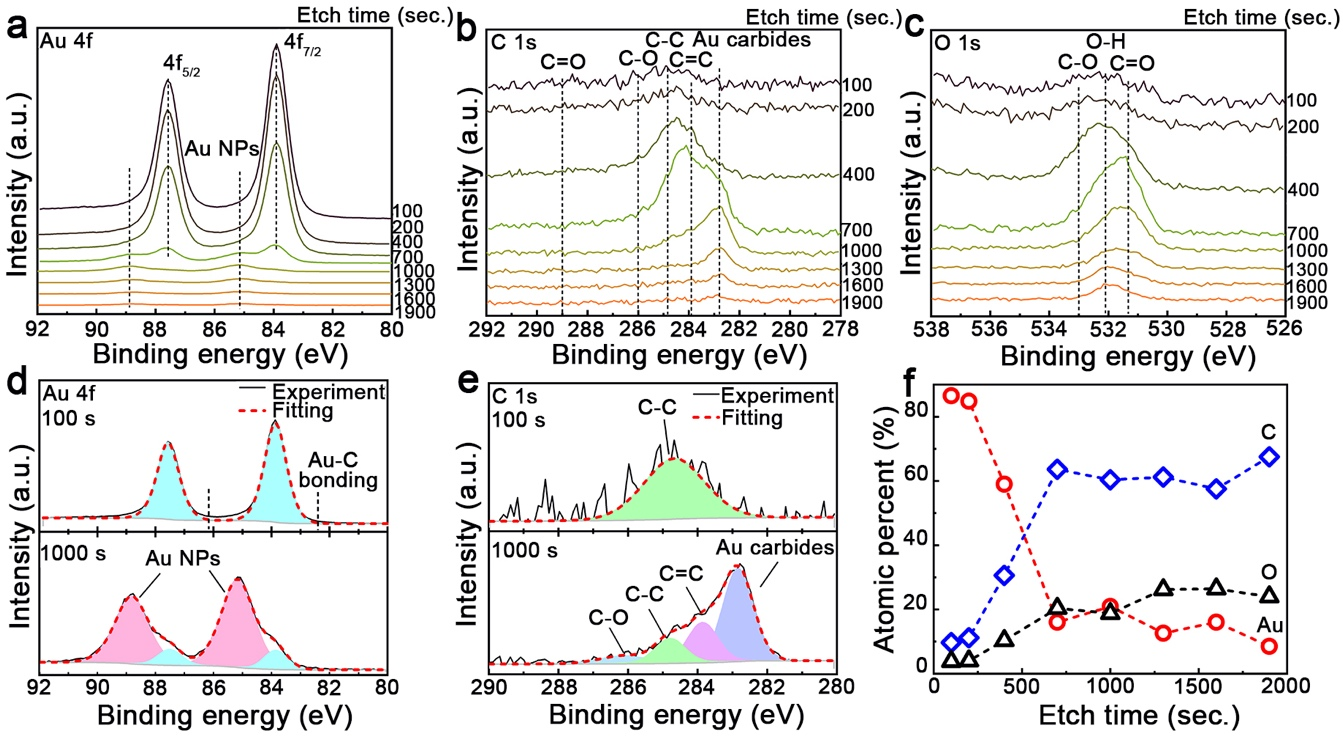

为了进一步研究金纳米片的微观结构,作者做了光电子能谱深度剖析(图2)。Au 4f的窄XPS光谱(图2a)结果显示,当蚀刻时间小于700 s时,只有两个明显的纯金特征峰。当蚀刻时间大于1000 s时,出现了两个额外的高结合能峰值。同样地,在C 1s和O 1s的窄XPS 光谱上 图2b,c),刻蚀1000 s后,也检测到额外的低能峰,前者与金碳化物的形成有关,而后者与C=O相关。进一步的谱图分析显示Au 4f的额外的高能峰分别位于~85.1 和~88.8 eV(图2d),略高于报道的常规的金纳米颗粒对应的特征峰(84.8和88.5 eV)。同样,刻蚀1000 s后的C 1s光谱分解为~286.1、~284.8、~283.9和 ~282.9 eV四个特征峰(图2e),其中前三个可归于C-O、C-C 和C=C键的结合,而最后一个~282.9 eV处的特征峰可归因于碳化金。基于上述发现,作者推断ABF观察到的轻间隙原子(图 1n)是碳原子。图2f 显示了Au、C和O的相对浓度随蚀刻时间(或厚度)的变化,说明金纳米片是一种梯度混合纳米结构。

图 2

图3a给出了四探针法测量的不同厚度的金纳米片方阻与文献报道的纯金膜的方阻的对比图。30 nm厚的金纳米片方阻约3.0 Ω/sq,是外延金膜(7.0 Ω/sq)的一半,明显比具有同等厚度的蒸发和化学法合成金膜低一个数量级。基于原子力显微镜(AFM)的压痕法,作者研究了金纳米片的力学行为。图3b 显示了26 nm厚的金纳米片的典型力-位移曲线。通过连续的顺序加载和卸载确定金纳米片的屈服点,并使用弹性和弹塑性本构方程对金膜的变形行为进行了有限元 (FE) 模拟来提取弹性模量(EAu)和屈服强度( σy)。结果显示金纳米片几乎没有加工硬化现象。随着纳米片厚度 从18 nm增加到50 nm,EAu 从20 GPa增加到90 GPa,而σy从~0.2 GPa增加到~1.1 GPa。随着纳米片厚度进一步增加(>50 nm),EAu和σy都开始下降,接近厚的块状金的特性(图3c),这与金膜的微观结构变化相一致,即金纳米片越厚越取向于传统金膜。此外,作者用应变软化之前最大的von Mises应变来评估金纳米片的延展性。令人惊讶的是,除了具有高的强度,金纳米片表现出超过50%的优异延展性(图3d),其性能优于迄今为止报道的其他金纳米结构或纳米复合材料(图3e)。在裂纹发生后可以观察到明显的裂纹尖端偏转和裂纹尖端钝化现象,临界裂纹尖端张开位移(CTOD)不小于100 nm(图3f)。根据裂纹塑性条带模型,作者估算厚度大于50 nm的金纳米片的断裂韧性JAu大于100 J/m2,这种断裂韧性的下限估计值是具有相似厚度的传统金膜 (~20 J/m2)或单层石墨烯 (~16 J/m2)的5倍。且金纳米片的裂纹尖端区域高度变形,纳米尺度的非晶碳被拉伸超过 350% (图3g)。有趣的是,作者仅在少数变形金纳米颗粒中观察到堆垛层错和孪晶,而在变形严重的大多数金纳米颗粒中并没有观测到常规的塑性变形缺陷,例如位错、孪晶或堆垛层错(图3h-k)。

图 3

为了理解金纳米片的变形机制,作者开展了分子动力学 (MD)模拟。如图 4a-c所示,首先构建了三种金纳米片模型:模型I是由等轴金纳米颗粒构成;模型II是由等轴金纳米颗粒与一定含量的非晶碳构成;模型III是模型II和分散在非晶碳上方的聚乙烯(PE)分子链的混合物。为了研究可能的尺寸效应,金纳米颗粒(d)的尺寸设置为1.5 nm,3.0 nm和 10 nm。在施加拉伸应力之前,作者发现模型I中当d = 10 nm 时,金纳米颗粒的微观结构主要是FCC(图4d);随着纳米颗粒尺寸减小到3 nm和1.5 nm,由于自由面和晶界增多,金纳米颗粒出现明显地晶格扭曲,局域FCC结构减少。在模型II和III中,大量碳原子在弛豫过程中扩散到小的金纳米颗粒中(d = 1.5 或 3 nm),结果导致模型 II和III相比模型I,晶格畸变加剧,局域 FCC 微结构分数急剧下降(图4e)。且随着碳含量越高,晶格扭曲越严重(图4f)。对三个模型施加单轴拉力,图4g 给出了三种模型典型的应力应变曲线,可以看出尽管金纳米片屈服后没有发生明显的硬化现象,但碳的添加可以有效提高金膜的强度。从三个模型提取的屈服应力值(图4h)可以看出模型 I 和模型 II 中存在纳米晶体尺寸效应,符合Hall-Petch关系。但相比之下,碳的存在对屈服强度的影响更为显着,特别是对于含有小尺寸的金纳米颗粒的体系。例如,当碳的原子分数达到15% 时,3.0 nm 的纳米颗粒的模型II的屈服强度从模型I对应的~0.5 GPa 显著升高到~1.2 GPa。PE 的存在并没有明显改变金纳米片的机械行为。作者在模型 II 和模型 III 中还观察到一个有趣的现象,即当金纳米颗粒尺寸为1.5 或 3 nm 时,在高度变形的金纳米颗粒中并没有观察到任何位错活动(图4j),反倒在模型I(图4i)和10 nm金粒子的模型 II中观察到了大量位错线的存在。这些高度扭曲的金纳米粒子的塑性变形由不同局部原子堆积(例如,FCC、HCP 等)之间的相互转变而驱使,类似于高度扭曲的晶格应力诱导的不稳定转变。这一模拟结果合理化了图3e,f中看到的实验结果。

图4 (a-c) 金纳米片的三种原子模型图。其中模型I是由等轴金纳米颗粒构成;模型II是由等轴金纳米颗粒与一定含量的非晶碳构成;模型III是模型II和分散在非晶碳上方的聚乙烯(PE)分子链的混合物。(d-f) 模型 I、模型 II 和 模型 III 中,原子微观结构随金纳米颗粒的尺寸(d)和非晶碳含量的变化。(g) 模型I, II和III在d = 3 nm 和含 15%非晶碳时的典型应力-应变曲线。(h)模型I, II和III在不同金纳米颗粒尺寸和非晶碳含量下的计算屈服强度。(i,j) 在 10% 应变下,模型I和含有15%非晶碳的模型II的局域结构和位错分析。

余晴博士后,张靖扬在读博士以及李甲副教授是该论文的共同一作。

原文链接:https://doi.org/10.1021/acs.nanolett.1c04553