褶皱结构在自然界与人造系统中广泛存在,如人体皮肤褶皱、气道黏膜、手指指纹、干枯蔬果表皮、地质岩层与褶皱连衣裙等。共形褶皱结构是在传统硬膜-软基系统中引入一层可控表皮层(skin layer),通过调节表皮层的厚度、杨氏模量等物理参数可精准地控制表面褶皱特性(对褶皱波长调控精度高达1nm),进而可极大改善微纳米器件表面的浸润性、光学、力学、电学和化学活性等功能,在柔性器件结构构筑、智能表面、材料表征、和微纳制造等方面的应用起到至关重要的作用。

|

屈曲分层行为 (buckle-induced delamination) |

褶皱-分层转换行为(wrinkling-to-delamination transition) | 无分层褶皱后屈曲行为(delamination-free post-buckling) |

图1. 表面失稳行为与界面调控

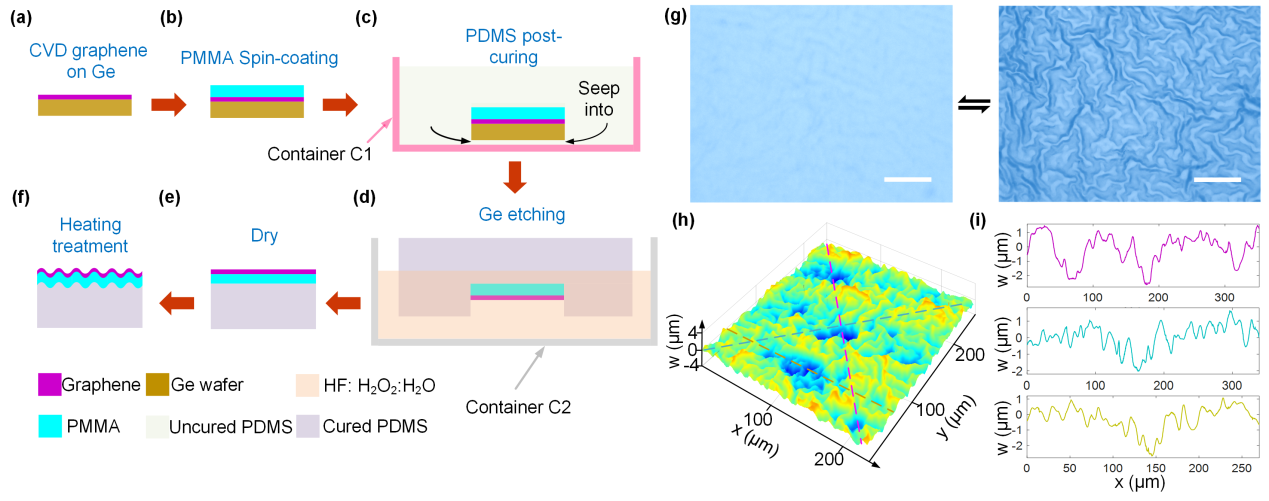

高质量、大面积共形褶皱结构制造关键在于可控的层间应力可控失配和良好的共形接触。然而,层间应力失配会诱发功能层/表皮层/软基多层系统层间滑移和局部分层现象,极大地影响了层间共形接触状态,甚至直接导致微纳米器件整体失效,严重制约了共形褶皱功能表面在器件性能调控方面的应用。上海交通大学机动学院张文明团队联合上海交通大学化学与化工学院姜学松团队和中科院微系统所狄增峰团队,针对石墨烯共形褶皱制造技中传统湿法转移工艺引入的分层失效难题,提出了一种显著增强石墨烯/PMMA (polymethyl methacrylate)/ PDMS (polydimethylsiloxane)之间层间界面黏合强度的后固化制备方法(图2),有效地消除传统工艺分层失效现象。上述后固化工艺可重复性和稳定性好、通用性强,可用于制备其他二维材料的共形褶皱结构,保证其具有良好的共形接触。

图2. 多尺度共形石墨烯褶皱功能表面制备方法与表征

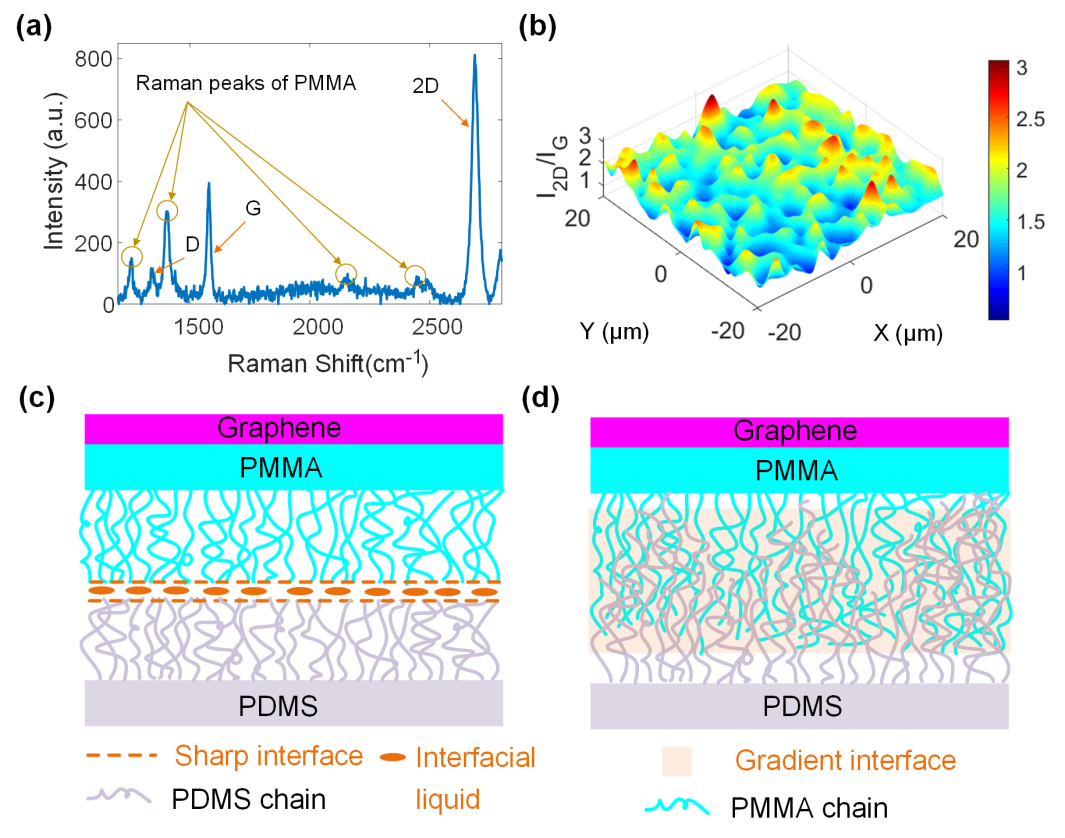

为了揭示上述后固化工艺界面黏合强度增强效应的力学与化学机理,胡开明等人分别建立了屈曲分层行为(buckle-induced delamination)、褶皱-分层转换行为(wrinkling-to-delamination transition)、无分层式后屈曲行为(delamination-free post-buckling)的内聚力模型,推导出不同屈曲行为之间转换临界应力和临界界面黏合强度条件,阐明了后固化工艺增强界面黏合强度的力学机理。

图 3. 多层系统层间梯度界面层形成的力学与化学机理

进一步地,采用切面表征技术对石墨烯/PMMA/PDMS界面处进行了激光共聚焦表征,发现了高温后固化工艺可加速高分子链布朗运动,在PMMA与PDMS之间形成一层梯度界面 (图3),揭示了界面黏合强度的化学机理。此外,通过对比分析不同制造工艺的褶皱表面特征,结合实验现象和屈曲失稳力学理论模型,厘清了共形褶皱的多尺度性与梯度界面层之间的关联关系(图4)。

图 4. 不同制造工艺下褶皱表面图案对比研究:(a) 传统湿法转移;(b)传统湿法转移工艺,低温多步平坦化工艺;(c) 后固化工艺。

他们还发现了多尺度共形石墨烯褶皱结构具有新奇的连续衍射现象(图5),与传统单一尺度褶皱离散衍射现象存在显著的差异。通过引入光栅衍射理论揭示上述现象的物理机制,发现了共形褶皱的多尺度性引起了多角度多级衍射光的叠加效应。此外,还系统性研究上述褶皱表面水接触角在机械应力作用下的调节规律。上述功能化石墨烯表面具有优异的光学衍射性能、表面浸润性和性能长期稳定性,在光编码加密技术、光操纵、光逻辑电路、光学双稳态器件和可调超疏水智能表面器件等应用方面有着巨大的应用价值。

图5. 多尺度共形石墨烯褶皱的连续光衍射现象

上述成果发表在国际顶级学术期刊Advanced Functional Materials,上海交通大学机动学院博士后胡开明和中国科学院上海微系统与信息技术研究所硕士生刘运启为该文共同第一作者,上海交通大学机动学院张文明教授、化学与化工学院姜学松教授、中国科学院上海微系统与信息技术研究所狄增峰教授为共同通讯作者。该研究得到了国家杰出青年科学基金项目、上海市优秀学术带头人计划项目、国家自然科学基金和博士创新人才计划等项目的资助。相关研究成果分别发表在National Science Review, Advanced Materials, Small, Carbon等期刊上。

论文链接:https://doi.org/10.1002/adfm.202003273

相关研究成果:

https://doi.org/10.1093/nsr/nwaa052;

https://doi.org/10.1002/adma.201803463;

https://doi.org/10.1002/adma.201906712;

https://doi.org/10.1002/smll.201804337

- 澳门大学姜颖课题组诚招博士后、博士生、研究助理 - 柔性器件方向(高分子材料/电子/生物医学工程等) 2026-01-24

- 福州大学赖跃坤教授等 Prog. Mater. Sci. 综述:用于医疗健康的多功能柔性器件的材料、结构设计及性能研究 2025-05-30

- 深圳大学王奔 AFM:提高液态金属对衬底粘附力通过直接书写构造柔性器件与机器人 2024-11-27

- 浙江大学王立教授/俞豪杰教授团队 Adv. Sci.:用于免缝合和高质量肌腱修复的Janus水凝胶 2025-02-12

- 西湖大学徐宇曦教授团队 Angew: 水溶液可加工二维三嗪高分子及其高效光催化 2023-04-18

- UCLA贺曦敏教授团队《Adv. Mater.》:用于锌离子电池的抗冻高强度水凝胶电解质 2023-03-21

- 杭师大黄又举教授团队 JACS:超低表面能界面微环境构筑大面积超晶格单层膜 2025-03-20