科迈化工自2002年发展至今,已成为全球深具影响力的橡胶助剂大型制造商,拥有科迈天津、科迈内蒙、科迈河北(筹)三大生产基地及全球营销网络。核心产品防老剂TMQ和促进剂MBT、DPG、DCBS的产销总量已跃居全球前列。自2008年开始先后在海外建立科迈美国、科迈南美、科迈欧洲销售子公司,以国际化营销网络为全球顾客提供优质产品和服务。

“二十世纪八十年代,我国开始引进高端子午线轮胎生产线,与其配套的橡胶硫化剂、硫化促进剂、防老剂等橡胶助剂产品几乎全部从发达国家进口。进入二十一世纪,中国橡胶助剂行业迅猛发展,到2010年产销量突破100万吨,占全球产销量的75%以上。科迈化工以服务轮胎行业为核心,在全球前75强轮胎生产企业中,科迈化工与60多家保持长期合作关系,是法国米其林轮胎、美国固特异轮胎、德国大陆马牌轮胎最重要的全球助剂供货商。”技术出身的王树华董事长低调朴实,谈到行业发展他娓娓道来“橡胶助剂是轮胎工业中的重要原料,70%以上的橡胶助剂用于轮胎生产,橡胶助剂的需求量与汽车保有量密切相关,随着全球汽车保有量的增加,以及轮胎替换市场份额逐渐提高,预计未来几年我国橡胶助剂需求量将保持6%左右的增长率。为了提升科迈的核心竞争力,增加市场占有率,我们将科技创新、技术进步作为公司实现可持续发展的第一要务。”

技术创新 增强行业话语权

“科技为本,迈向未来。这是我们公司的宗旨,更是公司的核心竞争力。科迈化工自成立以来,始终坚持科技创新,促进企业可持续发展,致力成为中国橡胶助剂行业龙头企业。”王树华董事长强调。

2005年,全球顶尖的球状TMQ造粒新技术在科迈诞生,从第一代TMQ产品到如今第四代高含量TMQ产品研发成功,产能由1万吨提升到5万吨,其中高含量防老剂产品有效含量达到80%,在现代高性能子午线轮胎配方中发挥着不可替代的作用。

2006年,国内第一台3立方和6立方MBT合成高压釜,第一套超级克劳斯硫回收装置在科迈投入使用,开创了助剂大规模生产的先河,从第一代酸碱法,第二代甲苯法到第三代国际领先的二硫化碳法,无不彰显科迈在这一领域的领军作用。

2007年,科迈率先购入美国安捷伦高效气相、液相色谱仪,引进轮胎巨头公司的检测方法,实现了与国际检测技术的接轨。

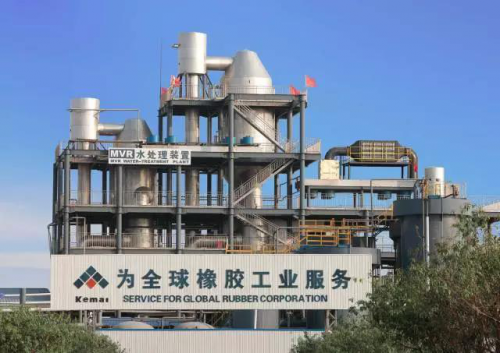

2010年至今,总设计规模17.7万吨的橡胶促进剂项目已在内蒙古通辽市宝龙山工业区投产运行。科迈化工以环保发展为己任,全系产品均采用科迈自主研发的清洁生产工艺,一座管理先进,自动化程度高,发展潜能无限的现代化工厂正引领行业发展。

2011年,科迈在与天津大学合作9年的基础上,成立“天津大学-科迈化工新材料研究中心”,多项研发成果达国际领先水平。2012年,研究中心研发实验室被认定为“天津市绿色橡胶助剂企业重点实验室”,专注于绿色产品与工艺开发,建设在行业及地区有影响力的“产-学-研”平台。目前已有多项技术实现产业化。

多年来,科迈化工申请专利189项,授权33项;承担科技攻关项目4项,获省部级科技进步奖5项;新产品鉴定16项;起草国家标准10项,是ISO/TC45橡胶与橡胶制品标准化技术委员会专家单位。高含量汽车子午线轮胎抗氧剂TMQ荣获“国家重点新产品”证书;橡胶促进剂TBBS、DCBS产业化技改项目被认定为“国家火炬计划产业化示范项目”,产品创新,硕果累累。2013年,科迈被认定为“国家火炬计划重点高新技术企业”。

“正是在公司发展初期有了服务于高端市场的准确定位,依靠技术自主创新,科迈才能在行业的快速发展中脱颖而出。”王树华董事长坚定的说。

环保创新 推动行业绿色发展

2015年1月1日颁布的新环境保护法和4月16日发布实施的《水污染防治行动计划 》,针对污染物排放等多方面进行全面控制及强力监管并启动严格问责制,全国铁腕治污将进入"新常态"。橡胶助剂生产过程中会产生大量高浓度高盐份有机废水及工业废气,如果在生产中稍有懈怠,就会发生安全、环保问题。橡胶助剂行业众多企业面临环保的生死考验。

作为中国橡胶工业协会副会长,王树华董事长表示“安全环保是制约橡胶助剂行业发展的两大关键因素。坚持绿色环保,全面实现清洁生产是橡胶助剂行业发展永恒的主题;坚持科技进步,以节能、环保、安全为中心,发展绿色化工,也是橡胶助剂工业不能改变的方针。解决橡胶助剂行业的环保问题分为两个方面:一是从源头解决环保问题,最终实现零排放的真正清洁生产;二是强化末端治理,实现符合国家当下环保标准的达标排放。”

经过多年的苦心经营,到2015年以后,科迈化工进入良性发展阶段,市场需求旺盛生产运营平稳。王树华董事长带领企业稳扎稳打、真抓实干,思考如何彻底解决制约行业发展的瓶颈-----废水和废气。目前橡胶助剂的废水,主要是促进剂品种,而且还是高盐有机物废水,单一废水处理技术难以实现达标排放。

为此,科迈化工从2014年开始进行可行性调研,与生产厂家合作,2015年投资4000万元将MVR(机械蒸汽再压缩)设备正式引入橡胶助剂行业的生产中,是业内首家。

科迈化工股份有限公司通过几年的不断摸索和创新,针对橡胶促进剂不同产品,采用机械蒸汽再压缩机(MVR),开发了“精馏回收 降温沉降 酸碱调节 气浮絮凝”的四步法预处理工艺回收有机物,实现了有机物的资源化;通过浓缩、结晶,回收了工业盐。这一橡胶助剂废水资源化工艺技术,实现了助剂废水中盐、水、有机物的合理分离和资源化回用,盐回收100%、有机物回收98%、水95%回用,解决了橡胶助剂行业高含盐、难降解的高浓度有机废水的处理难题。将MVR蒸发技术用于废水蒸发除盐,与传统的多效蒸发相比,不仅可降低废水处理成本,而且可以降低煤炭用量,从而减少碳排放,对生态环境没有负面影响,属绿色环保型工艺。2017年6月,该项技术已经通过了中国石油和化学工业联合会组织的成果鉴定,达到国际先进水平,企业荣获“中国石油和化学工业技术创新示范企业”称号。

至今,科迈化工通过MVR设备进行“三废”治理已累计投资超过1亿元,在天津和内蒙古两家工厂陆续建设了6套MVR成套装置,另有2套装置也即将建成,用于备用装置,以保证工厂环保设施24小时稳定运行。

“水处理是困扰行业发展很大的一个问题,科迈通过五年时间切切实实解决了这一问题,为行业和企业提供行之有效的经验。为推动行业企业的绿色发展,我们无偿提供这项技术。”王树华董事长表示。

废气的治理重点分为有组织和无组织两个方面,科迈化工从两个方面同时入手,有组织的都是环保定点监控的,公司通过引进焚烧、光电催化等技术,加上预处理、活性炭吸附、催化氧化等技术手段,真正将有组织排放废气集中处置,做到达标排放。无组织废气的治理是痛点,主要来源于生产过程中跑冒滴漏、封闭不严。公司通过提高设备水平及内控考核机制,严格控制无组织排放,有效的减少了厂区异味的产生。公司50多台半自动离心干燥设备,在开盖出料过程中会产生无组织废气,对异味贡献较大,公司下决心投入1000万,购买国内最先进的全自动离心机,实现了自控和全密闭,解决出料过程中的异味问题。

“2018年,我们还将投资6000万元对于废水、废气处理装置进行升级改造,只要能把环保问题治理好,我们的投入是不惜代价的。行业内有很多中小型生产企业,因为对环保问题不够重视,不舍得投入,在全国环保督察风暴中关停,产能得到释放,反观我们及业内几家龙头企业产销两旺,今年的产品价格上涨30%左右,我们享受到了环保红利。”

不忘初心 打造民族品牌

多年来,科迈坚持科技为本迈向未来的发展理念,肩负使橡胶更具使用价值的使命,做精做强橡胶助剂,打造了国际知名“科迈”品牌,拥有较高的知名度和美誉度,先后荣获“中国橡胶工业百强企业”、“中国橡胶工业创新发展奖”、“中国橡胶工业优势品牌”、“中国驰名商标”、“橡胶产品质量授信”、“中国橡胶工业协会推荐品牌”、“绿色企业管理奖”。

“要实现我国橡胶助剂行业由大国向强国的转变,我们还有很长的路要走,“十三五”是强国的关键时期,除了环保、安全这两个生存生命线之外,自动化信息化融合、精益化管理模式、技术自主创新和品牌战略是企业做强的四个主要因素。科迈要打造民族品牌。”

王树华董事长是精细化工行业的“老人”,回想20多年前,天津五一化工厂下岗分流,自寻出路,技术出身的王树华被迫走上了自主创业的道路,时至今日,当初的工作已然成为家国情怀。

为尽早实现科迈人肩负的使命,科迈化工的管理团队坚持精益化管理模式,深刻意识到精益化管理是优秀企业发展壮大的基石,在各自的业务岗位上为企业发展提供动力。

2013年,科迈化工率先进行了ISO/TS16949认证,现已转版为IATF16949,得到了客户的高度认可。2014年,科迈化工率先在行业内导入卓越绩效管理模式,并获得“天津市滨海新区政府质量奖”。

2016年,科迈化工引进杜邦安全管理咨询项目,先后投入2000万元,通过领导力和组织、管理和流程、人员知识和能力、管理方法等多个维度提升安全管理水平,提高员工安全意识,在杜邦顾问的指导和训练下,通过层层教练的方式,将杜邦安全管理的先进理念和方法转化吸收,形成科迈自己的安全管理模式,安全环保风险可控,企业才能实现可持续发展。

科迈化工将坚持科技创新、顾客至上、绿色环保、追求卓越的品牌培育方针,发挥技术创新、产品环保、管理先进、全球营销的优势,打造绿色工厂、智慧工厂,通过差异化的服务策略,在激烈的市场竞争中占据主动地位,不负客户信赖,做全球橡胶工业可信赖的首选供应商。