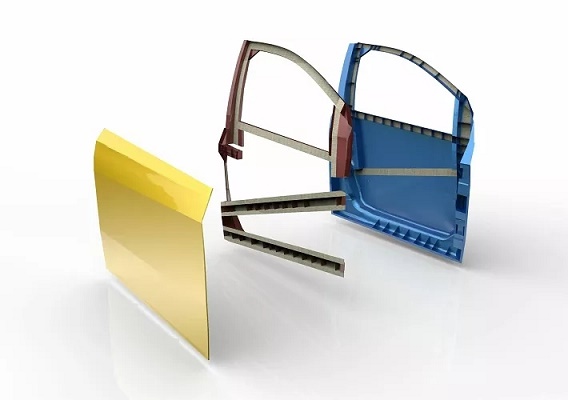

在 JEC World 2018展会中,Sabic公布了采用其混合材料解决方案制成的乘用车侧门的生命周期评价结果,包括采用了其连续纤维增强热塑性复合材料(CFRTC)制成的层压板和UDMAX GPP 45-70带材。

这种材料系统旨在帮助汽车制造商更好地满足严格的能耗标准和排放法规要求。

这项由外部认证、从摇篮到坟墓的生命周期评价表明,采用玻纤增强聚丙烯复合材料制成的车门,在“令全球气候变暖的潜能以及累积的能耗需求”这两个重要环境指标方面要优于金属车门。

除了重量明显低于钢、铝和镁外,CFRTC部件还提供了优异的强度和耐腐蚀性,并能够采用注塑成型工艺实现大批量的生产。

这一生命周期评价是按照ISO 14040/44标准来执行的,它对采用“含UDMAX GPP 45-70带材的热塑性树脂基复合材料,同时结合一种注塑级别的玻纤填充热塑性树脂”制成的乘用车(典型的轿车)侧门,与采用钢、铝和镁合金制成的同样的车门进行了对比。

按照设计要求,首先将UDMAX带材转变成层压板,然后采用Sabic的STAMAX玻纤增强聚丙烯在此基板的两侧上进行包覆成型,以创造出一种混合的材料系统。

在对比测试中,采用新的欧洲行驶循环标准,分别对内燃机驱动、插电式混合动力和电动这3种动力系统的汽车运行参数进行了测试,测试汽车运行的生命周期超过20万km。

对内燃机汽车的测试结果显示,与3种金属车门相比,这种热塑性复合材料的车门令全球气候变暖的潜能更低:比钢车门低26%,比铝车门低21%,比镁车门低37%。对于混合动力的汽车和电动汽车而言,这些数字略有不同。

在累积的能耗需求方面,这种热塑性复合材料的车门也比金属门的数据要低。在内燃机汽车的对比中,热塑性复合材料车门所需的累积能耗比钢门低10%,比铝门低13%,比镁门低26%。同样地,对于混合动力汽车和电动汽车而言,这些数据略有不同。

导致这些结果的一个重要原因是由UDMAX GPP层压板带来的较轻重量:比钢轻40%,比铝轻15%,比镁轻7%。