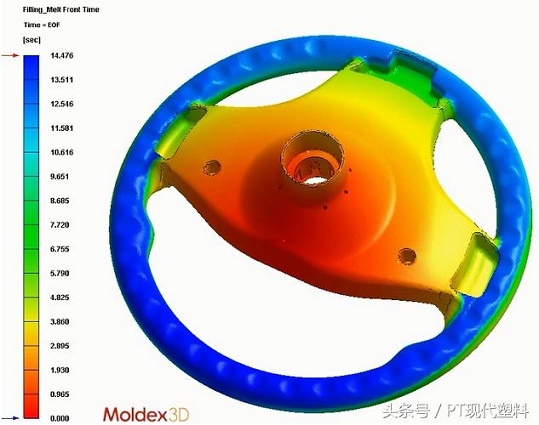

最初,充模模拟只适用于对塑料部件的设计进行诊断,以解决生产中的问题。

现在,它已演变成一种在部件的早期设计、验证和优化以及模具开发的过程中得到大量应用的工具,并在大多数企业的设计和生产过程中发挥了重要作用。

2016年,ANSYS实现了超过10亿美元的年收入。除收入超越大多数的CAD/CAM 软件公司外,该公司还正式宣布,CAE驱动设计的时代已经到来。

2017年2月,Hexagon AB这家精密测量机器公司,以8.34亿美元收购了MSC Software这家在CAE软件行业中富有经验的公司。

这一收购表明,软件公司在进入数字化设计方面迈出了巨大的一步,而且意味着在实际生产环境中的测量数据将与仿真分析紧密结合,以帮助企业突破部件设计优化和传统生产中的局限,引领制造业大胆地踏上工业4.0的征程。

这些转变与整合,将不断地推动全球的机电及相关行业的创新。

同样的设计优化以及仿真技术的发展,还发生在注塑成型和模具设计的循环过程之中。

最初,充模模拟仅被用于对塑料部件的设计进行诊断,以解决生产中的问题。

现在,它还演变成一种在部件的早期设计、验证和优化以及模具开发的过程中得到大量应用的工具,并在大多数企业的设计和生产过程中发挥了重要作用。

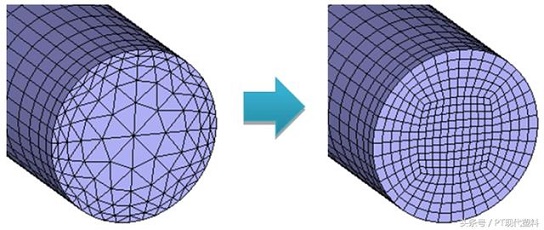

在这一演变过程中,用于部件和模具设计的全三维CAD软件的广泛应用做出的贡献最大,但是,如果没有自动网格生成器,它永远不可能成功。

早期,这通常需要花费数小时甚至数天的时间进行分析,在分析之前,需要建模和网格划分。现在,采用全自动的eDesign和Boundary Layer Mesh (BLM) 网格生成器,只需一次点击即可完成网格,而且网格可以随部件的修改而同步更新。

因此,标准的充模分析任务已逐渐从专业的CAE分析师转向模具设计师,甚至是上游的产品设计师。

产品设计师和模具设计师习惯于依靠分析软件来确定浇口位置、平衡流道设计、优化冷却通道配置以及解决翘曲等。

此外,许多公司已开始将充模分析的核心嵌入到他们的内部设计指导平台中,以实现设计质量管理理念。

这样,每个部件的加工,都是通过充模分析来自动检测注射压力、收缩和翘曲的上限从而得到实现的。

同时,通过在私有云上采用并行的计算集群来开展工作,可以显著缩短计算时间,提高响应速度。

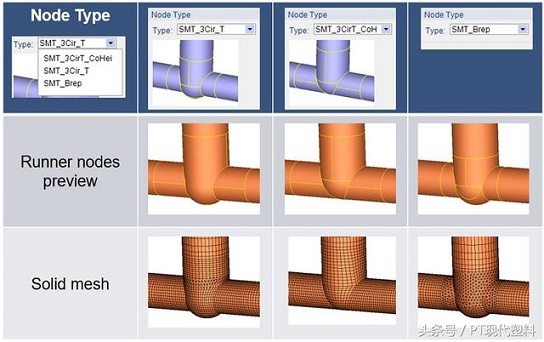

为了帮助用户节省大量的时间,以及为充模分析生成适当的三维流道网格,新一代的自动优质流道网格发生器Moldex3D R15.0被开发出来。

这种新的流道网格技术能够自动创建高分辨率的六面体网格,为用户提供各种连接线路流道接头的节点类型,真实地反映流道原始的几何形状,并进一步节省计算时间,提高模拟精度。

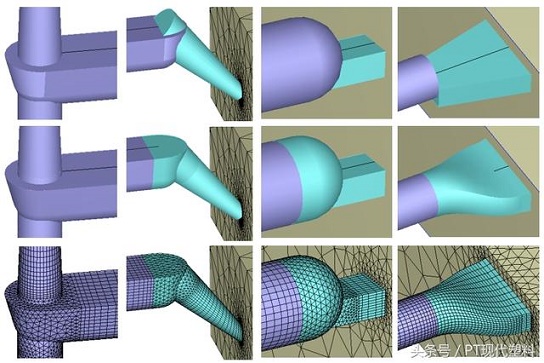

随着“非匹配网格”技术的出现,用户可以直接进行仿真分析,以得到准确的仿真结果以及相关部件的变形预测,甚至是在部件与部件嵌件之间的网格界面没有连续地匹配数量的情况下。

在Moldex3D R15.0中,这种仅用于支持部件嵌件的非匹配网格技术现在也得到了扩展,可支持模架的网格。

这项技术超越了“当部件和部件嵌件的网格节点不匹配时,三维实体模架网格不能被自动预处理”的限制,并使用户能够加速制备模架网格,体验由高质量的网格技术所实现的高效而准确的仿真分析。

工程师们对CAE软件的要求和期望是无止尽的。

除了对标准的注塑成型工艺进行仿真分析外,这种模具分析功能还包括特殊的工艺,比如,注压成型、模压成型以及金属注射成型。

作为Moldex3D已被证明的功能,在注塑成型过程中,对短和长纤维增强塑料(FRP)的纤维取向和FEA综合分析,已得到了全球采用先进技术的汽车制造商以及领先的工程塑料生产商们的认可和引进。

在Moldex3D R15.0中,这些优点进一步地扩展到对FRP的模压成型过程进行分析,以帮助用户设计和优化用于FRP的大批量生产工艺。

除了全面支持FRP工艺外,近年来,随着对轻质、节能汽车需求的持续增长,Moldex3D 已经集成了先进的成型技术,比如,将气辅注塑成型、水辅注塑成型、微发泡注塑成型(典型技术是Trexel公司提供的MuCell工艺)以及热塑性塑料的化学发泡等纳入到模拟预测的范围中,并获得了良好的验证数据和用户体验。

此外,最新的R15.0 化学发泡模块还支持聚氨酯(PU)发泡工艺,并考虑了塑胶在型腔中的固化动力学和对发泡动力学的计算。

通过PU 发泡模拟分析,用户能够更清晰地了解生产过程,准确地预测填充和发泡阶段的动态行为,确定注射条件和材料注射的最优控制,细化部件设计,以及方便地评估和确定理想的生产条件。

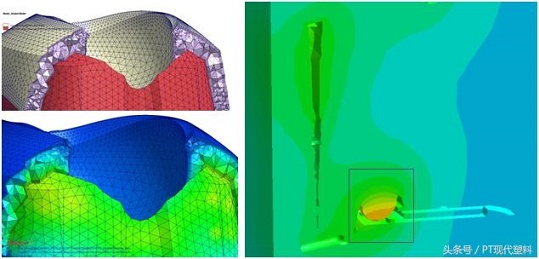

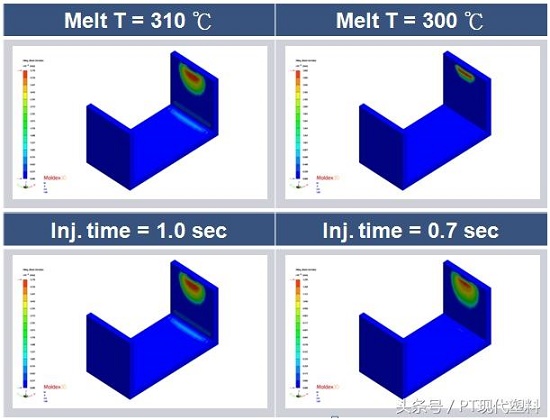

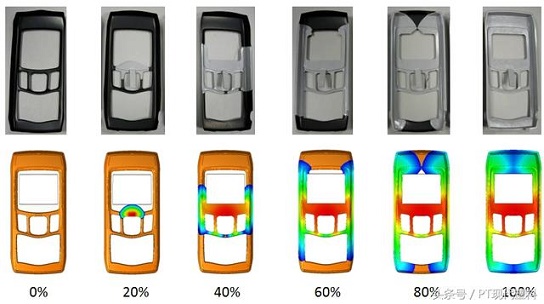

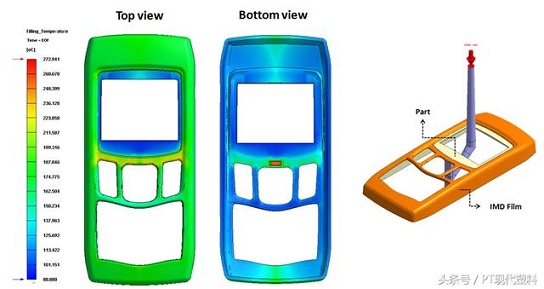

近年来,虽然模内装饰(IMD)注塑成型生产日益普遍,但仍然面临着来自成型工艺的挑战,如油墨脱落和起皱变形,从而导致了高成本和产品开发进度的延迟。

Moldex3D R15.0 提供专业的分析功能,以在IMD模拟的预处理程序中支持装饰薄膜的边界选项,并帮助用户以最快、最简单和最精确的方法处理装饰薄膜的网格层。

此外,这一最新版本还提供“脱落索引”,以使设计人员能够预测脱落状态,确保生产出高质量的模内装饰产品。

通过分析,用户能够预测与实际结果相一致的熔体流峰,并通过考虑装饰薄膜的热传递效应来了解成型过程中的热滞现象,这种现象是由装饰层较弱的传热能力引起的。

3D 打印是另一项已开始改变模具设计的新技术。

随着全球越来越多的供应商投资于这一市场,一台3D金属打印机的价格越来越便宜,且金属粉末的成本逐年下降。

现在,打印中、小型的模具是能够负担得起的。

经常在大、中型模具的肋、孔周围出现的热量集聚,也可通过整合传统的模具制造工艺和3D打印来予以消除。

除了显著减少所需加工设备的类型和数量外,最大的好处是对冷却通道的灵活设计。

三维随形冷却可以方便地冷却模具的所有角落,它能节省冷却时间,并减少产品表面的翘曲和缩痕。

在设计阶段,通过Moldex3D 模流分析而提供的随形冷却通道设计,可以节省创建冷却通道的时间。

利用3D CFD 核查每个通道中是否有紊流,足以保证冷却效率并评估所需的压力和冷却泵的技术条件。

然后,通过结合冷却和翘曲分析以评估模具的制造成本、大批量生产时冷却时间的缩短以及以提高的稳定质量和效率进行生产时的成本,来评估模内的这些传统的随形冷却通道。

如前所述,3D打印技术在模具制造中的广泛应用,正在快速地改变模具的制造,并引领着随形冷却通道的普及。

云计算的兴起,推动了电子商务和人工智能(AI)的发展。

当CAE软件供应商和用户考虑投资和部署下一代的计算资源时,使得云计算逐渐成为重要的选择之一。

由于储存在公共云中的设计信息的机密性仍然值得商榷,因此许多企业已引入了内部集群计算结构,它符合CAE计算的宏记忆与计算时间。

比如,像ANSYS 和ABAQUS等知名的CAE 软件,已为集群计算提供了支持。

在成千上万的核心上模拟汽车碰撞的LS-DYNA并行处理能力的应用,对汽车行业而言是一项常规的分析和验证任务。

同样,作为充模分析软件的领导者,Moldex3D通过串行连接几台标准的PC机而使计算速度提高了10倍以上,从而能够轻易地满足1000万级工程的计算要求。

当在云上部署相同的配置时,它能很快地满足众多用户的计算需求。

需求少或拥有意想不到的使用要求的用户,可以利用这种灵活的按使用付费的许可证,来获得这种计算所需的软、硬件资源。

由于像知识产权保护、网络安全和传输带宽这一类的技术正变得越来越成熟,因此企业开始能够开拓他们的视野,了解云计算带来的更多好处。

未来,云计算的Moldex3D模流分析是所有企业都应该关注的一种能力。

当越来越多的成员采用充模分析来提高设计、制造和生产过程中的商业竞争力时,就意味着更多的计算数据会产生。

这些数据,通过与各种现场实测数据的集成,并被输入到包含了有价值的生产经验的大数据基础中,就为企业踏入工业4.0的道路而打下了重要的基础。

Moldex3D R15.0 中的iSLM 模块将帮助用户管理和分析这些数据,以及探索更宝贵的设计、制造和生产经验。