通混合增材制造技术给人的感受就是这项技术还有一些不完善的地方。一方面是其设备价高,故障影响范围广;另一面其粉末的回收与加工区的清洁将成为影响加工效率。

然而,日本沙迪克的混合增材制造技术与其他机床厂家存在着明显的却别,如果你查看工作区的话,你会认为这是台粉末床选择性激光熔化设备,没有冷却液的喷射,也没有大量的断屑出现,沙迪克的混合增材制造技术定位于精密模具的加工。具体来说沙迪克OPM 350 L特点如下:

- 单工序铣削

单工序铣削加工为Sodick新推出的一种全自动加工方法。可通过激光将金属粉末熔化,再利用旋转刀具进行精细加工。在制造注塑模具的时候,仅通过一台沙迪克的设备就可以完成带随形冷却通道和深肋条的复杂形状加工。

“并行模式”改良精密模具加工技术

- 高速造型

“并行模式”改良精密模具加工技术

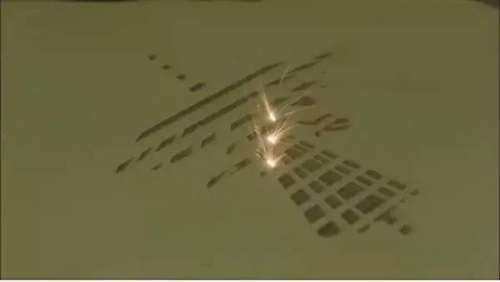

通过并行模式(parallel mode)高速控制激光器,让多处联动加工成为可能。此外,根据造型的3D形状,激光的积层次数与刀具切削加工的平衡性进行优化,大幅缩短切削加工实践。

- 自主研发数控装置及专用CAM

通过沙迪克自主开发的新型计算机数控装置LN4RP,且搭载自主研发及制造的高性能直线电机。运用CAD设计并通过CAE进行温度模拟,设计出的CAD数据读取至专用CAM"OS-FLASH"转成数控程序后,即可使用OPM 350L一站式完成模具制造工序。

“并行模式”改良精密模具加工技术

无疑,沙迪克看准的是随形冷却模具市场!随形冷却模具与金属3D打印技术的结合可谓势在必行。随形冷却的原理是在一个统一连续的方式下快速地降低塑件的温度。注塑件不能在冷却过程中从模具中取出,直到冷却充分,然后注塑件从模具中分离出来。任何热点都会延迟注塑件的注塑周期,可能会导致拆卸后注塑件的翘曲和下沉痕迹,并可能损害组件表面的质量。

传统的模具内冷却通道是通过二次加工来实现的。通过交叉钻孔产生创造管直线的内部网络,通过内置流体插头来调整流速和方向。

3D打印制造使我们摆脱了交叉钻孔的限制。现在,我们可以设计内部通道更靠近模具的冷却表面,并具有平滑的角落,更快的流量,增加热量转移到冷却液的效率。还可以根据冷却要求设计不同的冷却回路,旨在以一致的速度进行散热,以促进散热的均匀性。

3D打印用于随形冷却模具制造正在呈产业化趋势,根据3D科学谷的市场研究,在国外,凯驰为了满足日益增长的订单要求,需要从注塑过程中提高生产效益,使用常规冷却,注塑节拍为52秒,而通过随形冷却模具,冷却节拍从22秒减少到10秒,缩短了55%的冷却时间,更快的冷却效果使得产量提高了40%,从原来的每天1500件提升到2100件。

不仅仅是沙迪克,瑞士GF加工方案(阿奇)与德国EOS自2015年就针对模具行业联合推出了增材制造设备AM S 290 Tooling,双方还将联合为模具行业提供增材制造与减材制造相结合的模具加工解决方案。目前,AM S 290 Tooling设备和增材制造解决方案已“落户”于GF位于上海外高桥的技术中心,为中国和亚太地区的模具制造用户提供包括试切、成本测算服务在内的模具制造解决方案。

随着3D打印应用走向深入,模具制造行业可以说是冰火两重天,一边是塑料3D打印势头猛烈,要“废”掉模具的存在。像NIKE与惠普的合作,阿迪达斯与Carbon的合作,势要颠覆传统制造过程所遵循的四个步骤:设计、原型、模具、生产,直接实现从设计到生产的过程。另一边是金属3D打印进入产业化,要提升模具的效能。包括沙迪克这样的传统机加工设备厂商通过集成粉末床激光融化技术,实现带随形冷却通道的精密模具的一站式生产,再或EOS与阿奇的联手,打造完整的供增材制造与减材制造相结合的模具加工解决方案。

不管是哪一种努力,有一点是十分清晰的,那就是模具行业要变天了,而改变这一行业的并非是当前的加工技术,吹响这一行业转型升级号角的正是3D打印技术。到2020年,中国的模具产值有望达到1795亿元,是通过金属3D打印来助长这一数据的实现?还是通过塑料3D打印消长这一数据的实现,让我们拭目以待!