回收PVC软制品包括泡沫塑料凉鞋、鞋底、拖鞋、废农膜、软管及生产这类制品中的边角料等。无论回收的是何种PVC软制品,除必要的前处理外,必须造粒以备注塑机使用。

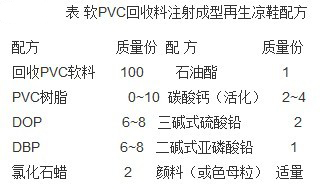

1.参考配方(见表)

2.工艺流程

流程一:回收PVC软制品→处理→切碎→配合→捏合→挤出造粒→注射成型→修整→检验→成品

流程二:回收PVC软制品→前处理→塑化→配合混炼→压片→切粒→注射成型→修整→检验、成品

3.注意事项

采用挤出造粒工艺流程生产效率高。但回收料经前处理后需切碎以供挤出机造粒。如果采用开炼混炼后放片、再切粒工艺勿需将回收料切碎,可在前处理后直接在开炼机上塑化,然后加入配合剂进行混炼,待掺混均匀后放片,再将此片材进行切料。

如果配方中不使用色母粒,宜将颜料与增塑剂、稳定剂、填充剂(适量)在一起预混,制成经研磨的色膏,可以使色料分散得更均匀,也防止色料不稳定和物料焦烧等现象。若要进一步提高再生塑料凉鞋的质量,则可采用氯化聚乙烯(CPE)或丁腈橡胶(NBR)弹性体进行改性。

使用开炼法混炼时应注意辊温控制。软制品塑化料的辊温在160~170℃时即可,视混合料能够完全塑化包辊,并注意打三角包6次。混炼时间一般依经验控制,应根据投料量、辊的规格、加工温度、增塑剂含量、辊距大小等因素确定。混炼适度的料片外表光滑平整,没有"夹生料",找不到条状、粒状聚集物;裁取不同部位料片做拉伸试验,性能不出现明显差距即为均匀混合。达到均匀混合的最少时间就是理论上的混炼时间。超过混炼时间,不仅造成能源、工时的浪费,而且对性能有不利的影响。

开炼后的料片,依切料机的规格切成适宜的宽度,并切去放片后的两边的毛边,以备切成均匀的粒料。

注塑制鞋时,要注意调控各部位温度,过低的塑化温度会影响注塑充模,过高的温度则容易使制品起泡、颜色畸形。一般回收料的加工温度略低于新树脂的加工温度。以加料段为140~150°C、塑化段为165~175℃、喷嘴温度为160~165℃为好。