摘要:用热重法研究了环氧化天然橡胶的干燥过程,其干燥过程可用一指数方程准确表示。用SPSS软件求出方程中的参数和干燥系数。根据实验结果建立的数学模型与实测数据能较好地吻合,且与常规方法研究结果有很强的相似性,可作为干燥装置的设计和操作优化控制的基础模型。红外光谱分析测试结果表明,环氧化天然橡胶物料的干燥温度应控制在l00℃以下。

关键词:干燥;动力学;热分析;环氧化天然橡胶;天然胶乳

分类号:TQ332

环氧化天然橡胶是通过环氧化反应将天然橡胶的部分碳-碳双键转变为环氧键而制成的一种化学改性天然橡胶[1]。当天然橡胶转变为环氧化天然橡胶后,仍然保持天然橡胶原有的分子构型,因而保留了天然橡胶原有的部分性能;同时,由于非极性的碳-碳双键转变为极性的环氧键,环氧化天然橡胶分子的极性、耐油性、气密性、黏合性、亲水性等性能显著提高,使环氧化天然橡胶能够代替丁腈橡胶、丁吡橡胶、氯化丁基橡胶等合成橡胶,广泛应用于各种耐油制品(如油封)、各种气密性制品(如药用瓶塞、球胆、内胎)、粘合剂等制品的生产,是一种非常重要的工程材料[2]。特别是在轮胎工业,环氧化天然橡胶是目前唯一能显著提高汽车轮胎抗湿滑性能,又能降低滚动阻力的高分子材料[3-4]。此外,高性能轮胎的生产,帘线(骨架材料)与轮胎橡胶主体之间的结合程度直接影响轮胎的质量和寿命。为了确保帘线与轮胎橡胶主体紧密结合,必须预先在帘线表面浸渍一层丁吡橡胶胶粘剂。环氧化天然橡胶的极性大于丁吡橡胶,粘合效果比丁吡胶乳优异。并且作为一种化学改性天然橡胶,能与天然橡胶完全相容。采用环氧化天然橡胶对帘线进行预处理,可以显著改善轮胎帘线与橡胶主体的结合,提高轮胎的质量,延长轮胎的使用寿命。因此,环氧化天然橡胶必将是轮胎生产必不可少的工程材料[5]。

热重法具有灵敏度高、快速可靠和使用方便等优点,己成为表征高分子材料特性的重要手段。热重法用于环氧化天然橡胶的干燥研究未见报道。本研究采用热重法对环氧化天然橡胶的干燥特性进行了研究,并对干燥后的物料进行了红外光谱测定。

1·材料与方法

1.1材料

由中试车间制得的环氧化天然橡胶经洗涤、压延、破碎处理后,然后放入底部装水的容器中沥干备用,以保持试验物料有均一的初始含水量。

1.2方法

干燥试验在烘箱上进行,分别在设定的干燥温度下(60、70、80和90℃)和动态空气下(流速为50mL·min-1),每隔10min称量一次,恒温保持至物料重量不再变化。红外光谱测试分别取在60、70、80和90℃下干燥的环氧化天然橡胶样品,压延成薄片制样,在Magna-550II傅里叶变换红外光谱仪上进行测试。

2·结果与分析

2.1干燥动力学模型

干燥试验得到的失重水分比的曲线形状近似指数方程曲线。当干燥温度较低如60℃时,干燥时间延伸较长;在而干燥温度较高如80、90℃时,干燥时间较60℃的缩短一半甚至更多。但干燥温度达到100℃时,样品未有干透而其表面开始发粘,无法再进行干燥。因此,干燥温度不能超过100℃(见图1)。

图1 不同温度下的干燥曲线

根据美国W.V.Hukill提出的干燥模型研究[6]。他假设在温度不变的情况下,物料的干燥速率与其实际含水量和平衡水份的差值成比例,即dM/dt=-K(M-Me),这微分方程的解为:M-Me/(Mo-Me)=exp(-Kt)。为了更好地拟合这一曲线方程,增设水分比值系数A,则上式变为:M-Me/(Mo-Me)=Aexp(-Kt),式中,M为t时间后的物料水分(%干基);Me为物料的平衡水分(%干基);Mo为物料的初始水分(%干基);K为干燥速率系数,1/min;t为时间,min。

用SPSS软件及热重法测试结果对这一方程进行统计分析,结果见表1。

表1 环氧化天然橡胶不同温度的干燥系数

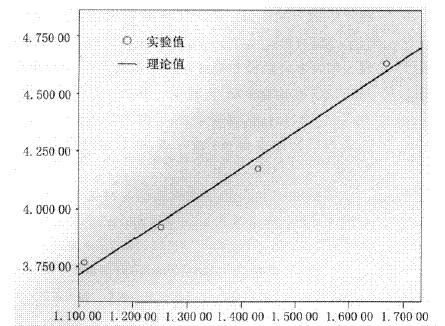

水分比值系数A值随温度变化不大,而干燥速率系数随干燥温度T的升高而增大(见表1)。干燥速率系数K与干燥温度1/T的关系均可用阿伦尼乌斯方程表示;K=Koexp(-E/RT),对这个方程分别用SPSS软件进行回归,结果为Ko=0.137,E/R=156.803,相关系数r=0.987,P=0.006。也就是:K=0.137exp(-156.803/T),取Y=-LN(K),X=100/T,上述方程-干燥速率系数与干燥温度的关系,变为线性方程:Y=1.568X+1.988,用SPSS软件进行分析绘出其两者关系图(见图2),并进行理论值(线性)与实验值的比较。

图2 干燥速率系数与干燥温度的关系[X=100/T,Y=-Ln(K)]

根据试验结果建立的数学模型与实测数据较好地吻合(见图2)。由此可见,用热重法进行环氧化天然橡胶干燥特性的研究,能较准确地反映所涉及物料干燥的共性规律,可作为干燥装置的设计和操作优化控制的基础模型。

2.2干燥温度对环氧化天然橡胶的影响

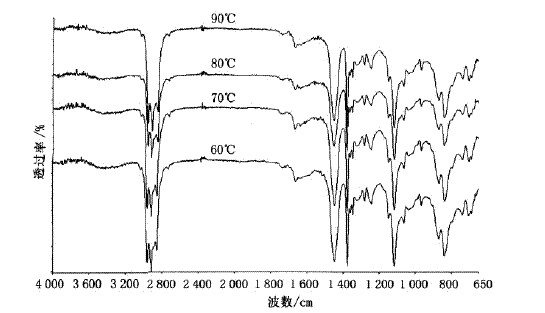

干燥温度为60、70、80和90℃的环氧化天然橡胶干燥后试样的红外光谱图分析结果表明,这4种干燥温度的环氧化天然橡胶试样的结构基本相同,说明环氧化天然橡胶在100℃以下干燥不会改变其性质(见图3)。

图3 不同干燥温度的环氧化天然橡胶的红外光谱图

3·结论

(1)用热重法进行环氧化天然橡胶的干燥动力学研究,根据试验结果建立的数学模型与实测数据较好地吻合,与采用常规方法得到的结果有较强的相似性,可作为干燥装量的设计和操作优化控制的参考基础模型。

(2)环氧化天然橡胶与一般天然橡胶有其共同的干燥特性如对温度敏感,易氧化发粘,水分挥发前快后慢,临界含水量高,干燥所需要的时间主要在降速阶段,干燥温度不宜太高,否则会引起胶粒表面氧化发粘,堵塞表面毛细管及引起内部毛细管收缩,造成胶料无法干透等。笔者对环氧化天然橡胶的干燥特性已经进行了初步研究,即在酸性条件下进行的环氧化反应破坏了存在于天然橡胶中一些天然抗氧剂(部分具有抗氧化性能的蛋白质),环氧化天然橡胶的环氧基团对温度比较敏感,因此环氧化天然橡胶与一般天然橡胶相比,对干燥温度和干燥时间更敏感,造成质量易波动。

本试验由红外光谱分析及物料物理性能测试可知,环氧化天然橡胶物料的干燥温度控制在100℃以下比较合适。

参考文献

[1]余和平,思东,许逵.环氧化天然橡胶凝胶溶胶的热老化性能[J].应用化学,2004,21(1):76-77.

[2]何兰珍,杨丹.环氧化天然橡胶的研究与应用[J].弹性体,2005,15(5):60-65.

[3]韩莲,王小萍,贾德民,等.天然橡胶/环氧化天然橡胶共混体系力学及耐热老化性能的研究[J].绝缘材料,2005,38(6):26-29.

[4]王小萍,韩莲,贾德民,等.NR/ENR并用胶的性能研究[J].橡胶工业,2007,54(9):547-550.

[5]吕明哲,黄茂芳,李普旺,等.环氧化天然橡胶在高聚物改性中的应用进展[J].特种橡胶制品,2009,30(1):55-59.

[6]潘永康,王喜忠.现代干燥技术[M].北京:化学工业出版社,1998.