相比传统的注塑机,伺服节能注塑机配备了高性能的伺服变速动力控制系统,成功实现了对注塑机能量需求的更佳匹配和自动调整,实现了30%~80%的节电效果。同时,该设备还显著缩短了系统的运行周期,并提高了设备的生产率和可靠性,延长了设备的使用寿命。

节能环保和高科技是塑料机械行业未来的发展特征,产品差异化的附加价值创新理念也无不渗透在现今的塑料行业当中。

作为专业生产高品质注塑机的企业,以次明确为科技创新的战略定位:竞相专注于专业化的伺服节能型注塑系统的设计制造,以满足全球客户多样化的产品需求。

作为设备选用必须以高科技设备的采用和针对生产工艺的薄弱环节进行配套改造,有利于提升和发展注塑机的制造和加工核心技术,并以此为依托,研发技术含量高且附加值高的伺服节能注塑机。

据介绍伺服节能注塑机在保留传统注塑机原有的优异功能之外,又配备了高性能的伺服变速动力控制系统,通过使用交流伺服驱动替代传统的液压、直流、步进和BD变频调速驱动,使动态响应和转矩密度得到了进一步提高,并显著缩短了系统的运行周期,提高了设备的生产率和可靠性,延长了设备的使用寿命。

在整个注塑机的成型过程中,通过对不同的压力流量进行相应的频率输出,并对压力流量进行精确的闭环控制,成功实现了伺服电机对注塑机能量需求的更佳匹配和自动调整。由于整合了传统液压注塑机与全电动注塑机的优点,伺服节能注塑机在市场上得到广大客户的青睐。针对其之所以深受客户欢迎,本文将重点对这种新型的伺服节能型注塑机进行详细介绍。

传统注塑机与伺服节能注塑机动力控制系统的比较

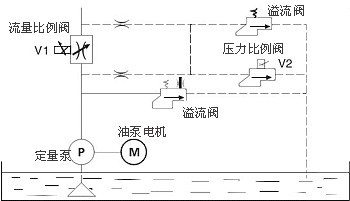

众所周知,传统的注塑机是以普通电动机带动定量泵进行工作的,其工作原理(如图1所示)是:电动机带动油泵从油箱中吸油并加压输出,并通过各种控制阀控制油的压力、流量和方向,以保证设备能够以一定的力(或扭矩)和速度按所要求的方向进行运动,从而实现注塑成型的各个过程。但是,在这一过程中,由于注塑机油泵的速度不可调,多余的油只能通过溢流排入油箱,从而产生热量和能量的浪费。

传统注塑机的工作原理

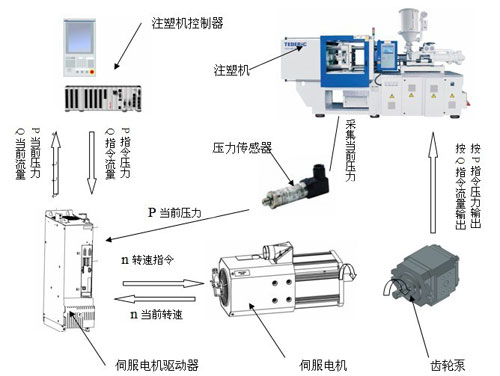

相比之下,伺服节能系统将注塑机的动力系统划分为6大要素,即伺服电机、编码器、齿轮泵、伺服驱动器、压力传感器和驱动控制模块。其中,驱动控制模块是区别于传统注塑机的关键和核心所在。其具体的工作过程与关键技术(如图2所示)可以概括为:

1.伺服驱动器接受由注塑机控制器发出的压力(P)和流量(Q)指令,并将其转换为转速指令传递给伺服电机。伺服电机带动齿轮泵旋转,而齿轮泵则按指令输出压力流量,同时压力传感器采集系统压力信息,并反馈至伺服驱动器,伺服电机则将转速信息反馈给伺服驱动器。随后,伺服驱动器通过转换将实际的压力和流量信息反馈给注塑机控制器。通过对比实际流量、压力与指令流量、压力的情况,注塑机控制器适时调整指令流量和压力,从而实现闭环控制。

2.伺服系统的响应速度可达到0.03ms,远大于变量泵0.3ms的响应速度,从而显著提升控制精度。

3.该系统的另一个设计关键点是,为注塑机选择了合适的伺服系统。在这里,此款注塑机改变了注塑机动力配置的设计方法:直接从制品要求出发来选择注塑机的动力配置,并将注塑成型的每一个步骤需要列出压力、流量和时间要求,以此计算出各个步骤实际所需的功率,再计算出整个周期的功率,从而确定所选的伺服动力配置。这样做的好处是,从各个步骤的细节上强化和明确了动力要求,使其不但满足制品的生产要求,而且刚好能够完全满足生产要求,从而从源头开始控制能源浪费,达到节能效果。

节能的基本原理

由上分析可知,注塑机的电能消耗主要来自于电机油泵。对于传统的注塑机,其油泵电机处于全速运转,即使在不需要油压的情况下,电动机仍处于额定转速的空转状态,消耗电能。相比之下,新型注塑机节能控制系统则实现了油泵电机的变速控制,通过同步跟踪压力和流量情况成功实现对不同阶段的不同转速控制,从而达到节电目的。也就是说,通过伺服控制器调整油泵电机的转速,改变油泵的输出功率,使其能够根据合模、射胶、保压、冷却和开模等不同工艺阶段输出相应的信号,通过控制驱动器以及控制油泵的输出,将注塑过程中多余的能量节省下来。

作为一个高响应的闭环系统,整个系统的节电效果非常显著。根据生产产品的不同,该系统可实现30%~80%的节电效果,而且产品壁厚越厚、冷却时间越长,越省电。

伺服节能注塑机的主要特点

与传统的注塑机相比,该伺服节能注塑机的主要特点是:

1.响应更快、精度更高。该设备的伺服电机从静止到达到额定转速只需要30ms,低压低流量的重复再现性为±0.5%,同时避免了变频电机的迟滞性。相比传统的注塑机,其压力流量的速度响应仅为0.03s左右,不仅可显著提高重复精度,且位置精度可达0.1mm以内。

2.成型周期更短,效率更高。由于采用了伺服电机,注塑机每个动作的启动与停止所需的时间更少,而且取消了比例阀后,减少了液压的泄漏情况,速度更快。

3.电机的能耗更低。相比传统的异步电机80%左右的效率,相同功率的该设备,其伺服电机的效率可达90%以上,更加节约能耗。

4.传统的电机启动时,其电流是正常运行时的5倍,而该设备采用软启动模式,不会对电网造成冲击。

5.节水节油。该系统具有高效率,能有效避免油温上升,且水冷却时的容量减小,升温幅度降低,从而降低了液压油的更换率。通过对部分管件厂家跟踪调查发现,该设备一年内仅在炎夏10~20天的时间需要使用冷却水,而且所使用的冷却水量仅为传统注塑机的1/3。

6.噪声更低。注塑机噪音来源主要就是动力系统,伺服电机和齿轮泵组成的动力系统因其工作特性决定本身噪音就很小,以至于配备该系统的注塑机噪音也特别小。

伺服节能系统的关键技术和工作过程示意图

节能经济效益的比较

1.传统的注塑机

以锁模力为1000t的注塑机为例,其耗电量与马达性能、模具和原料等各种工况密切相关。根据以往的改造经验,其负载率约为60%,即市电运行实耗功率按油泵马达功率的55%计算。由此可得,该设备油泵马达每小时的耗电量为:

45(kW)×2×55%=49.5(°/h)

若电费按1.00元/°计价,使用时间按每月30天,每天20h计算,则注塑机的油泵马达部分每月消耗的电费约为:

49.5(°/h)×30(天)×20(h)×1.00(元/°)=29700(元/月)

2.伺服节能注塑机

将伺服节能注塑机的节电率按平均50%进行核算,则同等规格的TRX-M1000伺服节能注塑机每月可回收的效益为:

29700(元/月)×50%=14850(元/月)

那么,1台机器每年创造的节能效益为:

14850(元/月)×12(月)=178200(元)

需要注意的是,以上数据仅为举例说明,具体数据还要以实测数据为准。